あなたが大企業の生産監督者で、工程のさまざまな時点で業務が停滞しがちだとしよう。非効率な作業は、納期や生産目標の未達につながります。あなたは現在、サイクルタイムと一次歩留まりを紙で追跡し、データをエクセルに入力して余分な時間を費やしています。 生産を改善する方法を考える前に、欠点を特定し、どの改善が最も効果的かを評価する必要があります。生産追跡アプリケーションを使えば、何が重要かを測定し、サイクルタイムからスループット、一次歩留まり、そしてそれ以上に至るまで、大きなインパクトを生み出すことができる。

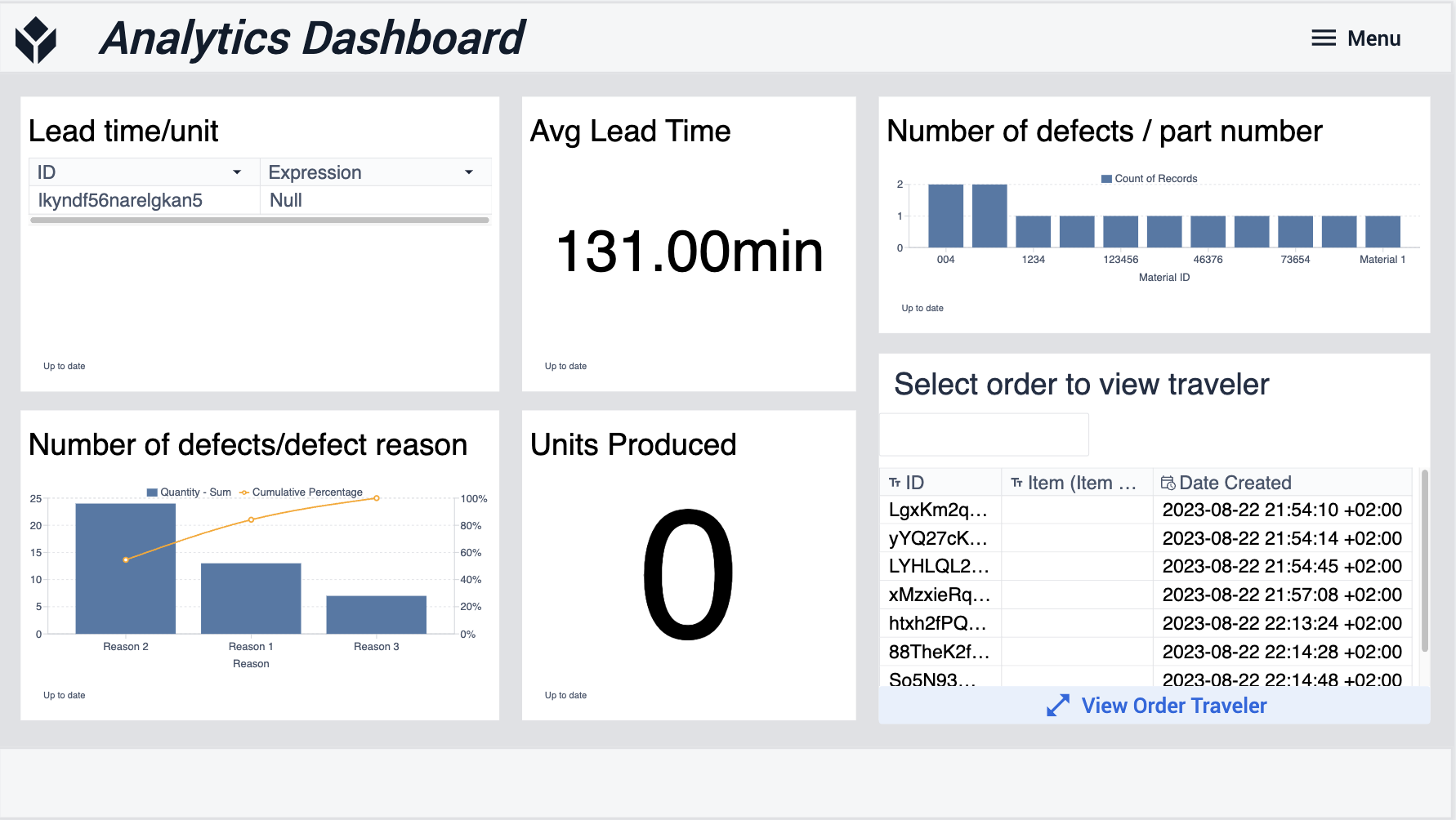

生産追跡とは、リアルタイムでスケジュールの実行状況を把握する機能です。材料、オーダー、在庫、WIP、またはバッチ/ロットに焦点を当てることで、洞察を得ることができます。このユースケースは、特定のオーダー、コンポーネント、サブアセンブリに必要な情報を提供します。また、リーン工程の改善を推進し、トレーサビリティを可能にするデータを提供することができます。生産追跡は、時間通りに出荷されたオーダーのパーセンテージを明らかにするスケジュール達成を知らせます。これにより、生産に優先順位を付け、サブアセンブリと最終アセンブリの系譜を作成することができます。アナリティクスを使ってリアルタイムのKPIを表示することで、無駄のないプロセス改善が促進される。生産追跡のデジタル方式は、参入障壁が低く、オペレーションに大きな影響を与えます。

生産追跡は誰のためにあるのか?

| 役割|メリット|---|生産監督者|現場でのスクラップ量を減らし、一貫して納期を守る|サプライチェーンと在庫管理者|製品の品質と生産量を向上させる|カスタマーサービス担当者|リアルタイム追跡システムで情報を引き出し、サポートにかかる労力を削減する|生産管理者|生産現場でのスクラップ量を減らし、一貫して納期を守る|サプライチェーンと在庫管理者|製品の品質と生産量を向上させる|カスタマーサービス担当者|リアルタイム追跡システムで情報を引き出し、サポートにかかる労力を削減する

影響と要件

このユースケースが付加価値を生むかどうか確信が持てない場合は、まず自問してみよう:スケジュールと需要を満たすために、適切なものを適切なタイミングで作っているだろうか?

生産をリアルタイムで可視化することで、企業は納期を確実に守り、生産性とスループットを改善する機会を見つけることができる。**その価値は、単に追跡するだけでなく、生産と財務に影響を与える機会を見つけることにある。**顧客は、次のようなオペレーションの劇的な改善を見ている:

- 生産量が40~45%増加

- 管理業務の80%削減

- セルあたり1日5~7時間の節約

- 生産性が18%向上

紙ベースのシステムではリアルタイムのデータが得られず、デジタルでは数分で済む結果を理解するのに時間がかかります。アプリを使用してオペレーターからデータを取得することは、ワークフローやエッジ接続を備えたMESやERPよりも直感的で押し付けがましくない。ERPとの統合は可能ですが、システム間のスケーラビリティと接続性を実現するために、最初から統合する必要はありません。ERP は、後から統合することで、リアルタイムのデータ をさらに強化し、メリットを拡大することができます。その代わりに、既存のテーブルと 完了記録を使用することで、データをすぐに活用することができる。

生産追跡は、あらゆる業界において価値があります。パフォーマンスの可視化から始めて、生産追跡に移行することをお勧めします。これらのユースケースでは、主にテーブル構造、コンプリーション、アナリティクスを理解する必要があります。

始め方

プロダクショントラッキングを成功させるためには、まずデータを取得するための基準と、スケジュールを達成しているかどうかを把握するための目標を確立する必要があります。**プロダクショントラッキングの取り組みを準備することで、集中力を高め、時間を節約することができます。**これは、ユーザーが最初に1-2個のKPIを測定することを約束するときに最も効果的です。目標はそれぞれ異なりますが、成功を確実にするための具体的なステップがあります。

- **目標を決め、優先順位をつける。**KPIで達成したい目標は何ですか?ペインポイントの改善はどのようなものか?将来の状態を時系列でイメージする。

- **現在の運営状況を記録する。**これは、生産プロセスの状況や様々なレベルの影響を理解するのに役立ちます。以下は、何を特定すべきかの例である:

| Area | Benefit | Examples |

|---|---|---|

| Primary tracking keys | Important areas you want to track | Work order, Serial number, Lot number, Batch number |

| Digital touch points | Understand where and when tracking needs to occur | A particular subassembly or part of a larger process,作業者間の交差点、作業段階|主要な痛点|改善すべき領域を明らかにする|生産高、スクラップ率、工程の不良領域|KPI|将来的なソリューションのROIを示す|一次通過歩留まり、サイクルタイム、在庫回転率、スループット、納期遵守、管理作業の削減|など。 |

- **関係者を特定する。**問題解決に責任を持つペルソナは誰か?生産追跡アプリを計画する際、ペルソナとその責任は必要な情報に反映されるべきである。例えば、ウオータースパイダーはマテリアルのアンドンのリクエストに反応し、解決します。Tulipアプリでは、イベントの長さを追跡するために、アンドンテーブルや完了からもデータを引き出す必要があります。

- **改良と反復が可能な、最低限実行可能な製品を作る。**重要な機能のみを含むシンプルなアプリから始めましょう。MVP後のバージョンは、バックバーナー、セカンダリー機能を持つことができます。最初のバージョンでは、重要なテーマとそのテーマからのデータに集中する。アプリの例としては、以下のようなものがあります:

- 作業オーダーのリアルタイムのステータスと場所

- 作業オーダーの完了数量と廃棄数量

- アセンブリとサブアセンブリ内のシリアル化されたコンポーネントとされていないコンポーネントのユニットレベルのトレーサビリティ。

- ログに記録された不適合をリアルタイムで可視化し、将来のNCやスクラップを軽減するために解決を促進

- ライン停止データのログとその理由(材料不足、設備故障などによるもの)

- **生産追跡データをどのように視覚化し、消化するかを決定する。**そのデータの消費者が誰であるかを考えてください。データを表示するためのシンプルな表が必要なのか、それともオペレーションに焦点を当てたデジタルツインの工場レイアウトが必要なのか。ダッシュボードや分析は、即座に視覚的に学習するのに有効であることを覚えておいてください。色を使って特定の勝敗を示したり、重要な分野を強調したりすることができる。

生産追跡は、特定のイニシアチブに適用するための一般的な方法であるため、あなたのプロセスに導入する際に遭遇するいくつかの課題があります。以下のベストプラクティスに従えば、最初から成功するようにセットアップすることができる:

- アプリ間で共通のテーブルを再利用するスケーラブルなデータアーキテクチャを作成する。

- 完了レコード(サイクルタイムなどの値を簡単に取得できる)で簡単に保存できる読み取り専用データを、チューリップテーブルに重複して保存しないようにする。

- 最も堅牢なアプリ・アーキテクチャを実現するために、工程ごとにアプリを使い分ける。

- ERPとの統合が難しいため、ERPへの接続を待ち、その代わりに手持ちのアプリで開始して、迅速に価値を得る(ERPの複雑さを伴わずに同じメリットを得るために、パフォーマンス可視化アプリを展開することもできます)。

アプリのデプロイに成功し、結果を洗練させた後、生産追跡を他の分野に拡張することを検討できます。このユースケースは、材料とラック、ビン、棚などの物理的な場所の両方のバーコードスキャナとタグを統合するのに理想的です。欠陥の報告や管理は、既存のデータや結果から構築されるため、生産結果から拡張することができます。また、サイクル時間、生産個数、および確立された目標に対して処理された作業指示の数を測定することによって、パフォーマンスの可視性メトリクスを通知し、再確認することもできます。

チューリップのリソース

生産追跡アプリを構築するためのTulipの機能について詳しく知りたい場合でも、Tulipの既成テンプレートを使用したい場合でも、Tulipには、お客様が始めるのに役立つツールがあります。

ビデオ

ユニバーシティコース

ライブラリアプリ

機能例

お探しのものは見つかりましたか?

community.tulip.coで質問を投稿したり、他の人が同じような質問に直面していないか確認することもできます!