あなたが組立工程を監督し、業務の流れを改善する生産監督者だとしよう。あなたは、最近不良品が山積みになっており、それらを検査するのに十分なキャパシティがないことに気づきました。生産工程に問題があるはずだとわかっていても、書類からその原因がどこにあるのかを理解するのは難しい。作業をデジタル化し、不良品や手直し品を追跡することで、山積みの量を減らすことができます。手直し管理を導入することで、将来的に手直しが必要になる労力や材料を数千ドル節約することができます。

製造の手直しとは、メーカーが材料や部品、品質の悪い製品を修理し、必要な品質基準や基準を満たす製品に再加工することである。

この手戻りを追跡するには、このプロセスの以下のようないくつかの要素を測定する必要がある:

- 再加工に費やされた時間/再加工を待つ時間

- 廃棄部品の節約/材料の再利用

- 部品と試験結果のトレーサビリティ

- 労力と材料を含む手直しコスト

- 標準工程から部品を引き抜くなど、逸脱の後に発生するあらゆること

{高さ="" 幅=""}。

{高さ="" 幅=""}。

リワークには、さまざまな担当者が直接的・間接的に関与します。Tulipアプリで手戻りを管理することで、各ユーザーがメリットを得ることができます:

| ペルソナ | 導入によるメリット |

|---|---|

| 品質 | 手戻りの処理方法の決定、問題の発見と追跡 |

| 製造マネージャー/監督者 | 労働と時間のトラッキングを理解する |

| 財務 | WiPとスクラップのコストを追跡する |

| オペレーター | 問題発生時のプロセスを標準化する |

| 製造エンジニア | 再加工のための「赤札」の山を処理し、パレトとRCA(根本原因分析)で再加工を分析する。 |

| 開発エンジニア | 激しいリワークプロセスへの対応 |

影響と要件

紙ベースの手戻り管理では、リアルタイムの可視化は不可能である。そのため、手戻りを減らすための改善につながる重要な発見が遅れてしまいます。デジタルソリューションでは、管理工数を削減し、一般的な問題に対処して修正するための重要な洞察をより迅速に把握することができます。また、プロセスを正確に把握するための柔軟な対応も可能です。

チューリップで手戻りを管理することで、御社にどのような影響を与えることができるかをいくつかご紹介します:

- 材料費と人件費のバランスをとり、どのような手戻りを行うべきかを判断(材料の回収vs部品の手直し)

- 直接労働時間を正確に追跡し、標準工程から逸脱した部品を計上する。

- コスト削減のための意思決定に役立てる(手直しコスト対部品廃棄)

- 手戻りを待つ時間を短縮

- 手戻りに関連する具体的なKPIを改善する:

- 部品あたりの手直し回数

- 総リワーク時間

- 手直しコスト

どのような業種でも、手直し管理の恩恵を受けることができます。すぐに取り組める最大の課題は、手戻りと潜在的な逸脱にまつわるプロセスを開発することです。プロセスがどうあるべきかがわからないと、Tulipで手戻りを展開するのは難しいでしょう。次のセクションでは、プロセスをアプリに変換し、構築を開始する方法の例を示します。

始めるには

ビルドする前に、リワークのための明確なプロセスを定義しましょう。このためには、以下の質問に答える必要がある: * 手直しの手順は何か?* ユーザーが知る必要のある情報は何か?ユーザーはどのような情報を知る必要があるのか?

Tulipアプリに手戻り管理を組み込むのは簡単です。手戻り管理をどのようにデジタル化するかは、プロセスや他の業務とどのように連携させるかによって異なります。

Tulipで手戻り管理にアプローチする方法はさまざまなので、2つの異なるタイプの実装について説明しましょう:

1.スタンドアロンアプリ

オペレーターは、手戻りの可能性がある項目をシンプルに一元管理したい場合があります。スタンドアロンアプリを作成することで、アイテムを集中的に表示し、このプロセスのための直接/接触労働時間を決定することができます。

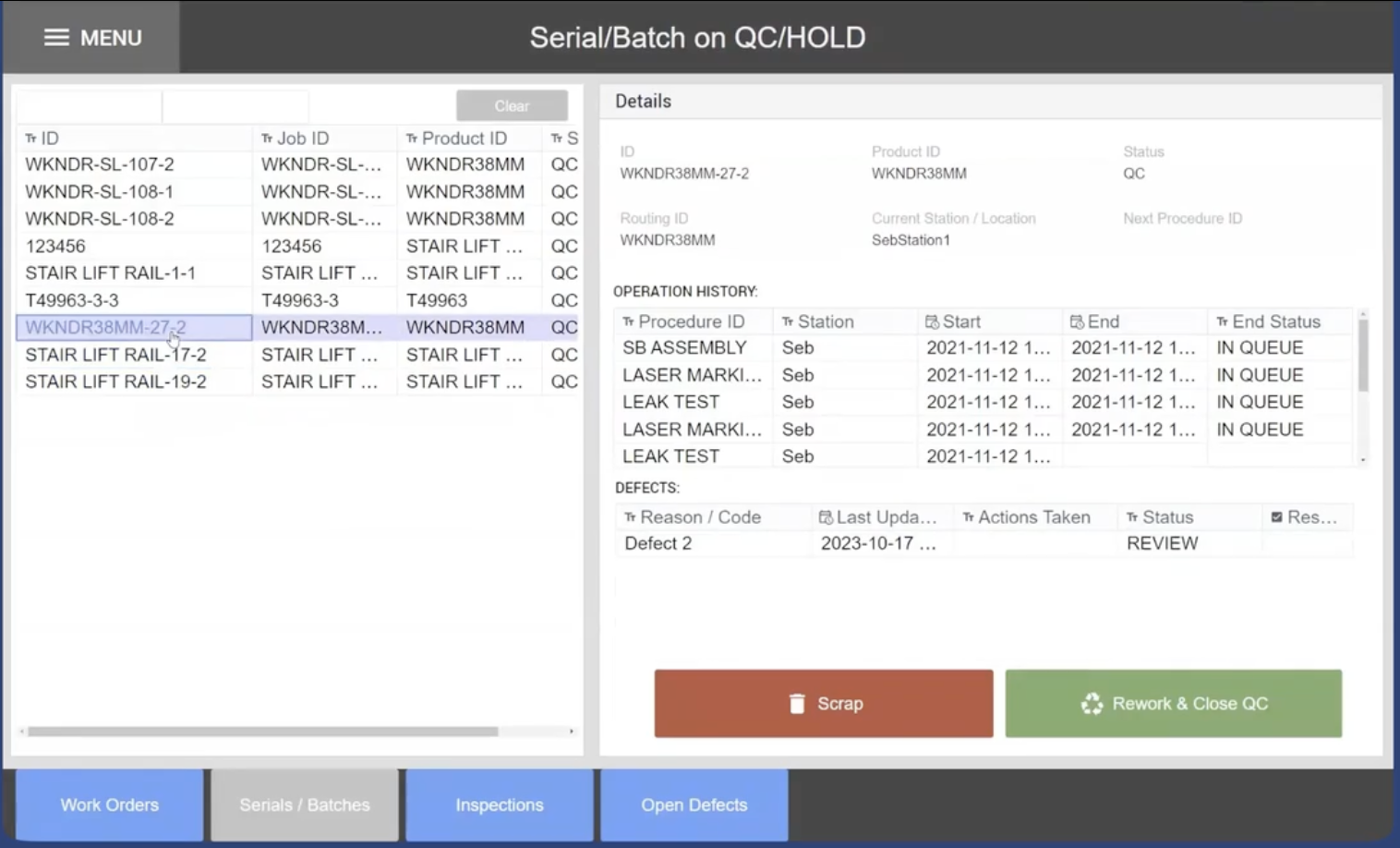

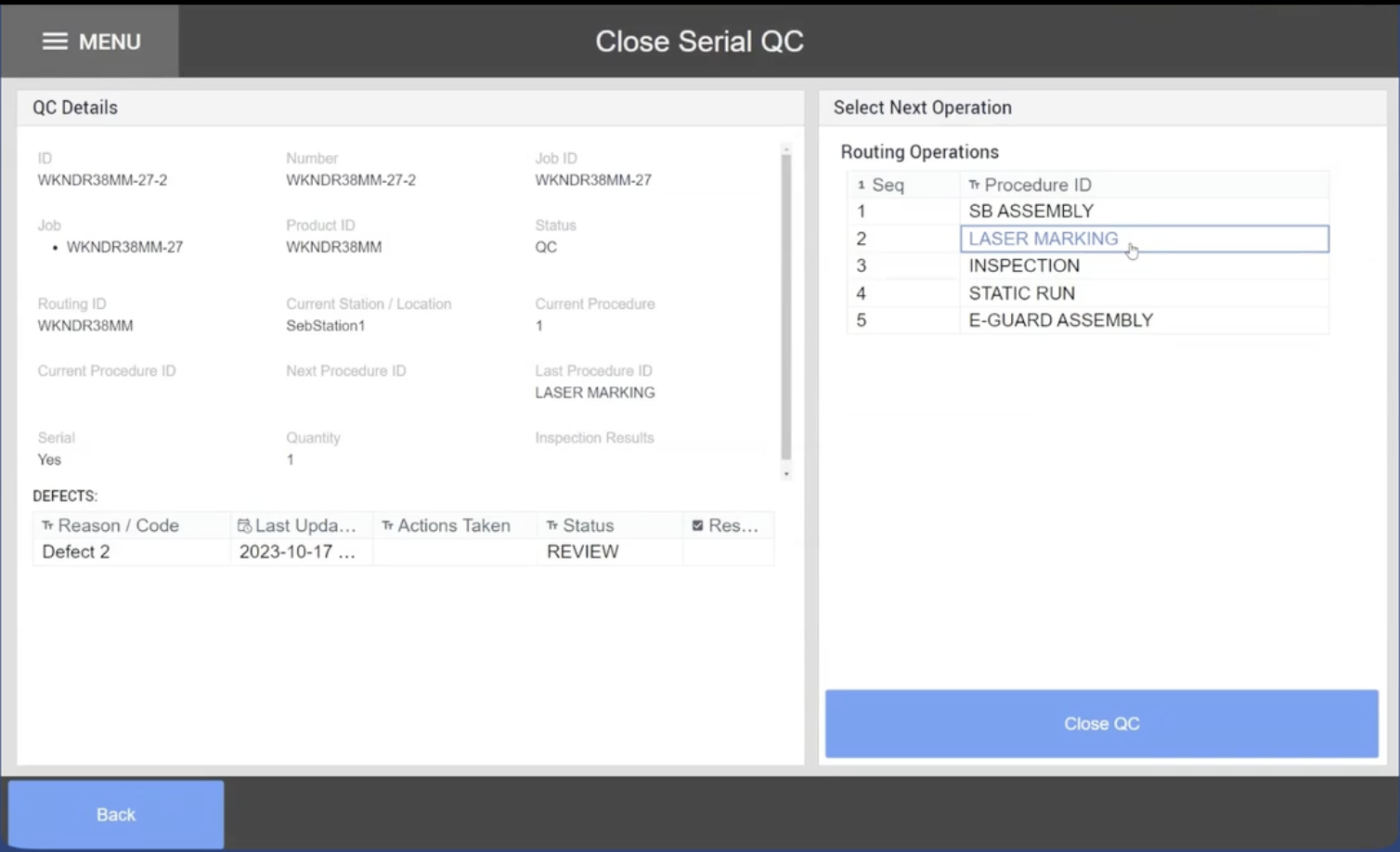

{高さ="" 幅=""}。

{高さ="" 幅=""}。

2.他のアプリとの統合

リワークは他のプロセスと並行して行われることが多いため、スタンドアロンアプリと同じ機能を提供するアプリ内にステップを含めるとよいでしょう。

例えば、作業指示書に不具合ログを記録するステップを組み込みます。

Ensure you avoid monolithic apps and instead create composable ones. Learn more here.

必須機能

Tulipでどのように手戻りを実装するかにかかわらず、手戻りのアイテムを表示し、実際に追跡するためのダッシュボードを持つことは、このユースケースにとって非常に重要です。このダッシュボードでは、不具合のログデータを使用して、不具合の種類、場所、さまざまな検査不合格ポイントを視覚化する必要があります。これらの洞察は、プロセスの改善を促進する。

![]()

アナリティクスは同じアプリ内にある必要はないことに注意してください。ダッシュボードは、そのデータに基づいて意思決定を行う担当者がアクセスできる必要があります。

また、Tulipの手戻り管理でよく使われるシンプルな機能もいくつかあります:

- 欠陥ログテーブル

- ステーションデータの完了記録

- 不具合理由、項目などの静的な値による言語の標準化

- リワークに対応するため、ラインリードに直接メッセージを送信

また、バーコードスキャナなどのプラグアンドプレイデバイスを統合して、オペレータがアイテムをスキャンして関連情報や指示を取得できるようにすることもできます。

構築

品質プロセスで最大の価値を得るには、手直し管理を、不良品処理、不適合追跡、スクラップ追跡などの他のユースケースと統合することをお勧めします。どのようなユースケースを選択するにしても、ビジネスゴール/KPIに基づいていることを確認してください。例えば、労働時間の把握が目的であれば、作業指示書や デジタル・トラベラーとの統合が有効でしょう。

チューリップのリソース

手戻り管理を構築するためのTulipの機能について詳しく知りたい場合も、Tulipの既成テンプレートを使いたい場合も、Tulipには手始めに役立つツールがあります。