Как создать первую панель управления цехом

Узнайте, как создать интерактивную приборную панель в редакторе приложений Tulip.

Tulip позволяет создавать два типа приборных панелей для визуализации прогресса в достижении производственных целей:

- настольная приборная панель, которая предназначена для обмена информацией между администраторами и руководителями Tulip по электронной почте или в режиме прямой трансляции.

- Цеховая приборная панель, которая должна быть доступна на телевизорах и сенсорных экранах в производственном цехе.

Цеховая приборная панель популярна для замены бумажных диаграмм и досок на рабочих местах. Она позволяет любому члену команды наглядно представить себе свою работу на день.

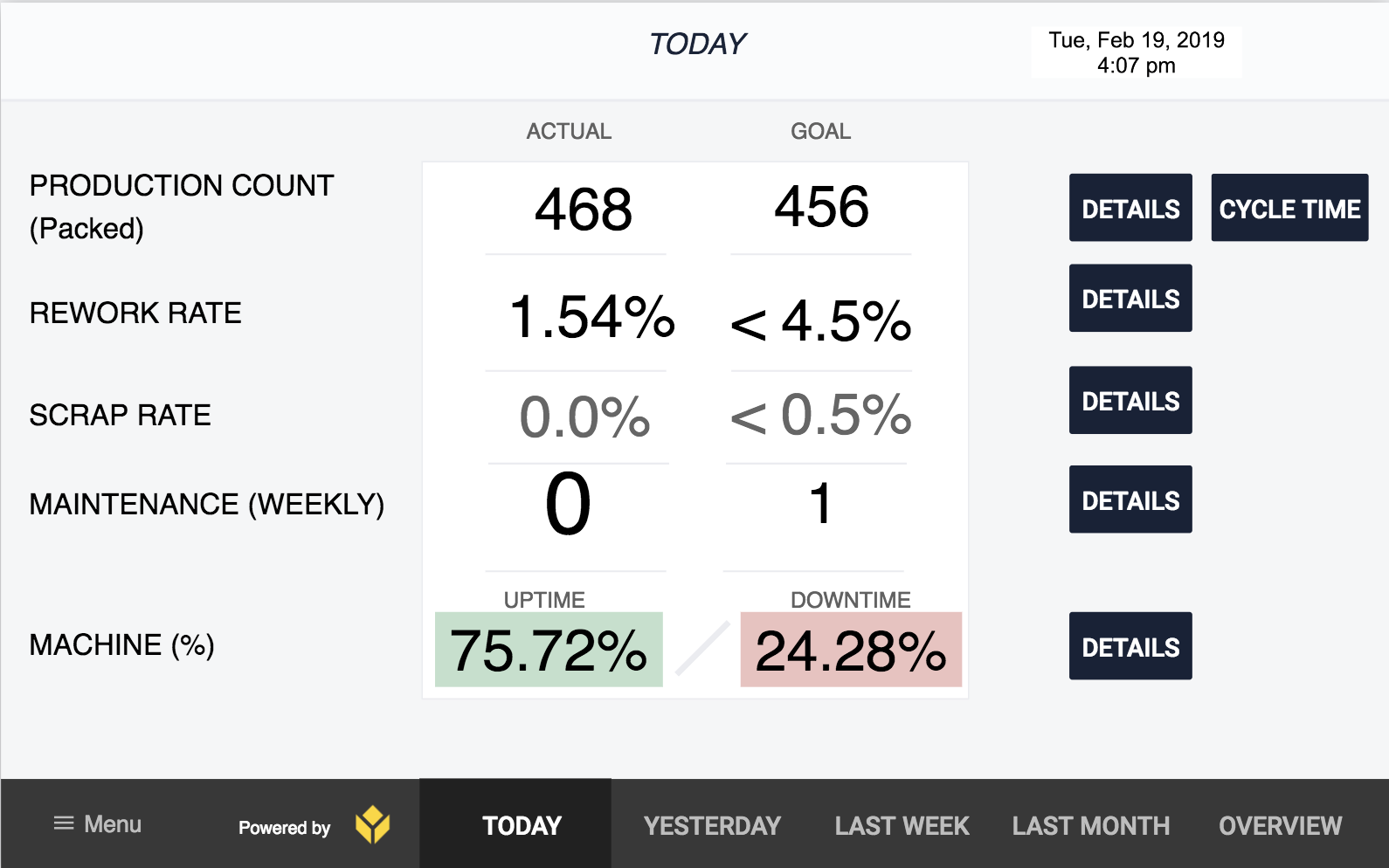

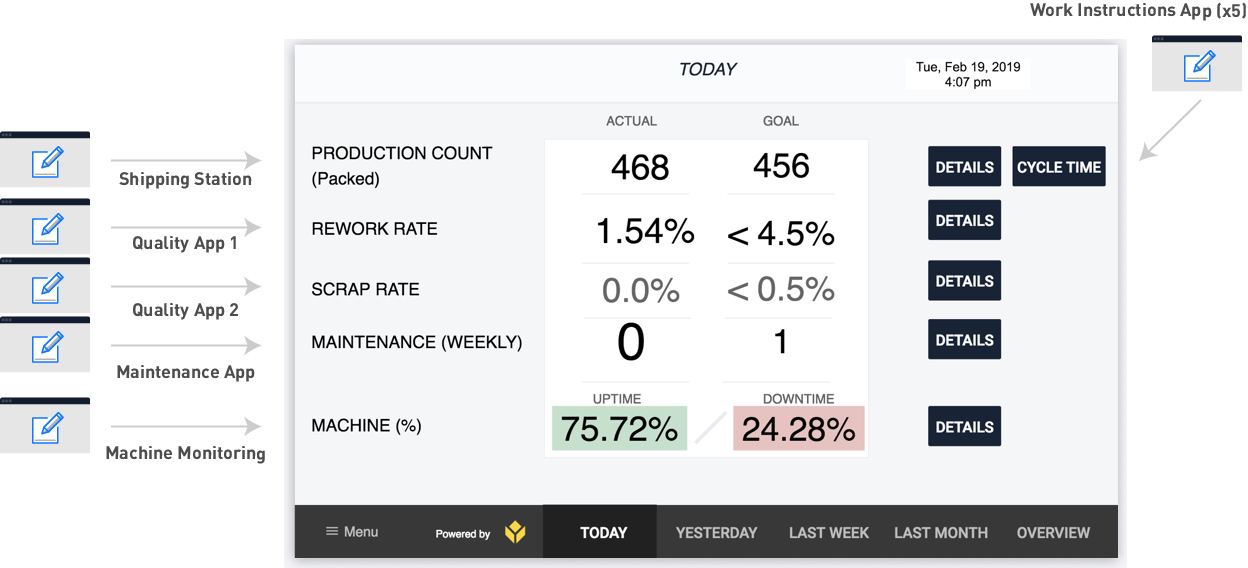

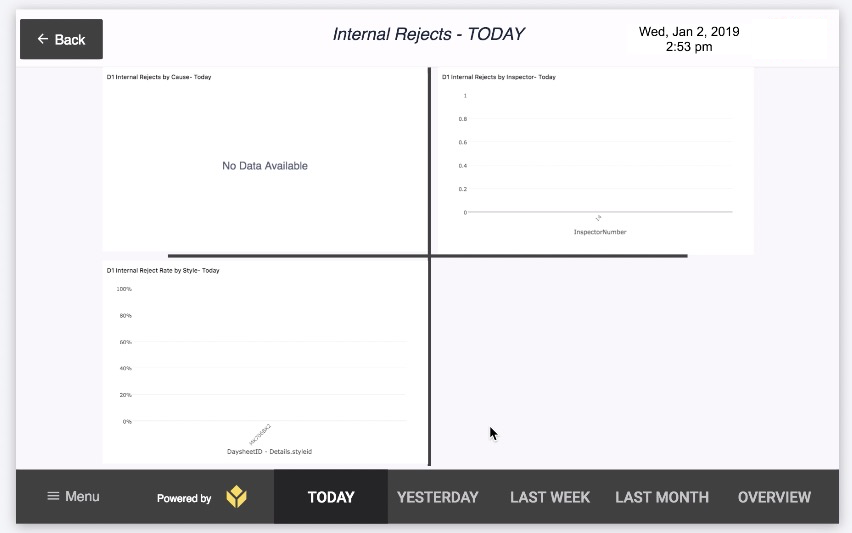

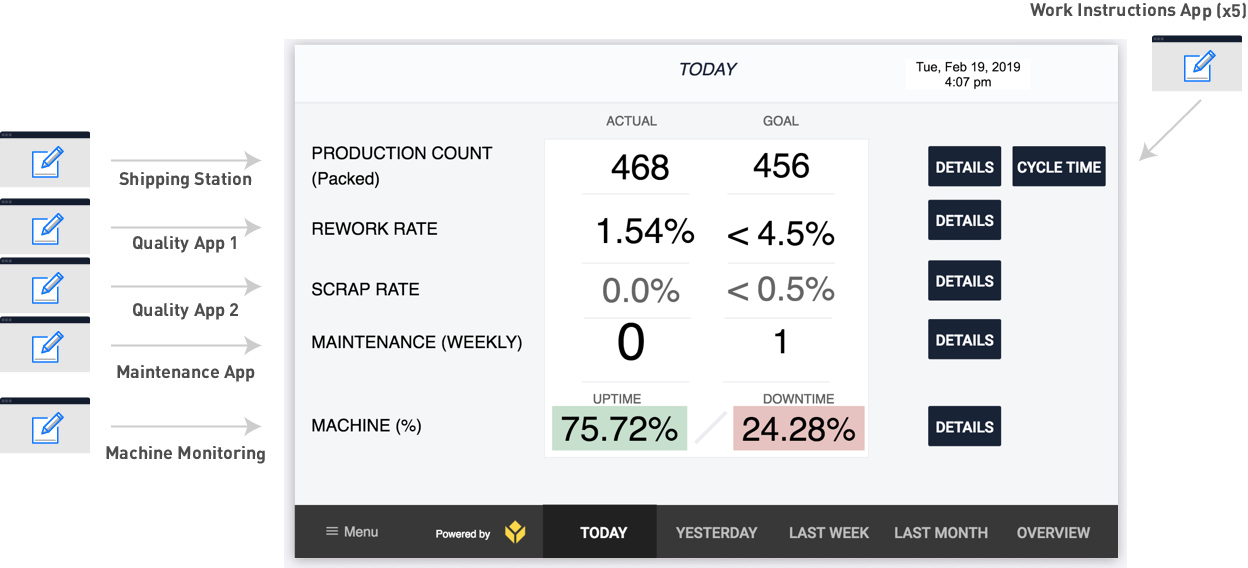

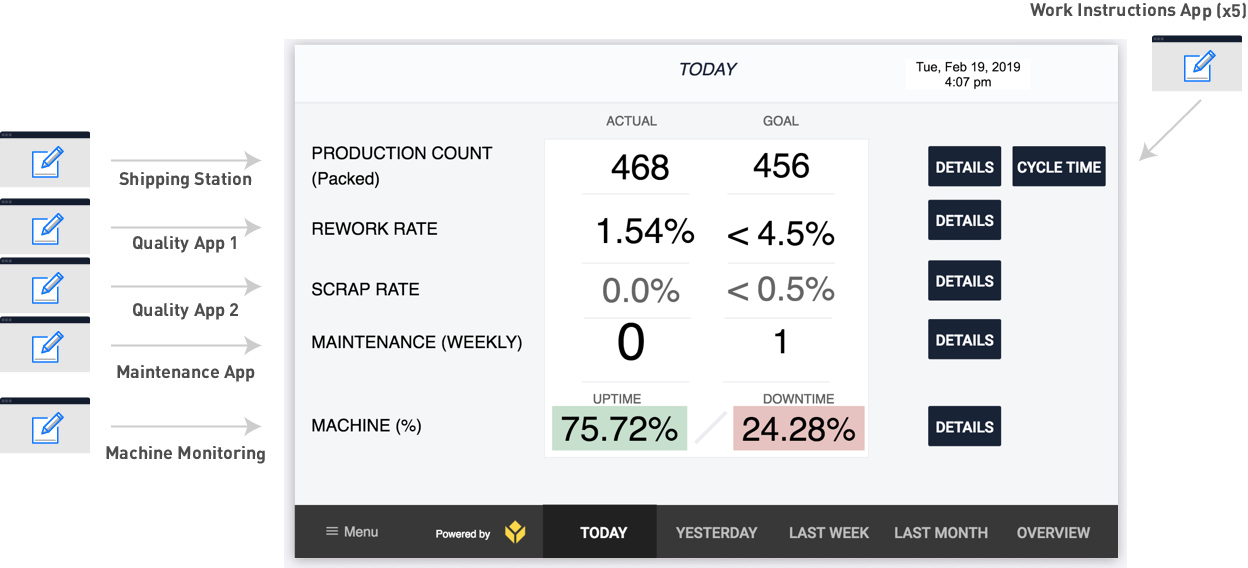

Выглядит она примерно так:

Но прежде чем создавать такую панель, необходимо спланировать группу производственных приложений, которые будут собирать все данные. Это может быть очень утомительным занятием, поскольку необходимо продумать приложения сразу для нескольких ролей на производстве.

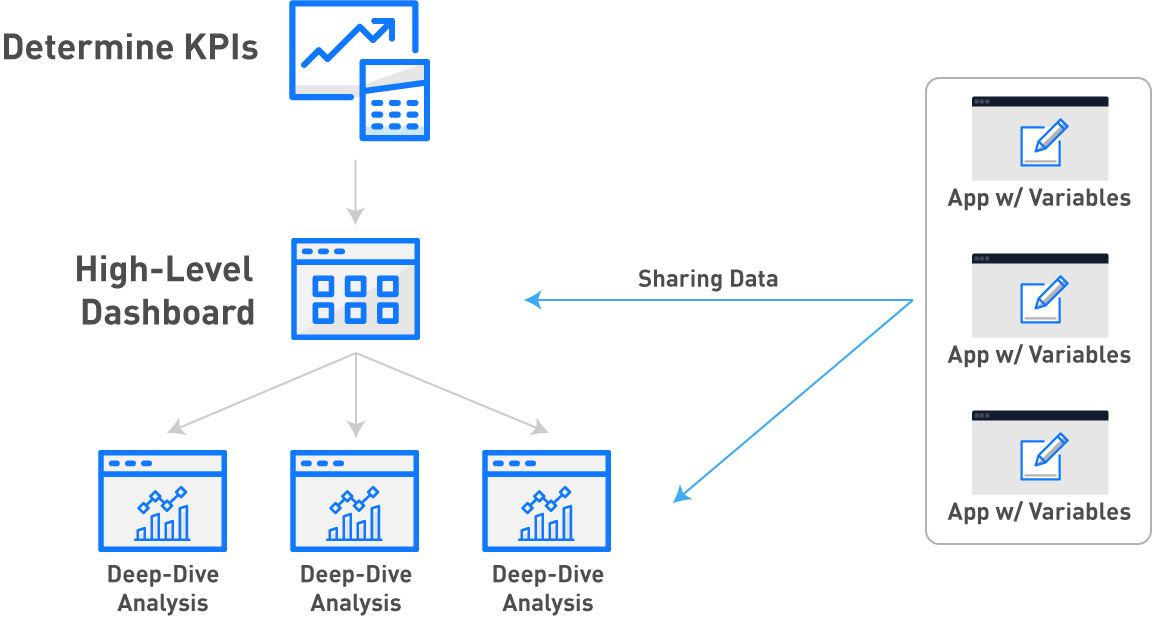

Вот пример того, как одна компания с помощью Tulip создала несколько типов приложений, которые могут совместно измерять KPI цеха.

Вот краткое описание процесса:

- Определите KPI, которые вы хотели бы улучшить.

- Создайте одну приборную панель, которая охватывает все показатели высокого уровня, определяющие успех.

- Создайте приложение для каждого участка цеха, где выполняется работа, связанная с одним из KPI.

- В этих приложениях создайте переменные, которые будут отслеживать отдельные точки данных, которые необходимо будет агрегировать.

- Создайте отдельные анализы, позволяющие более глубоко рассмотреть каждый KPI с помощью переменных из приложения.

- Включите эти анализы в то же приложение, что и высокоуровневую приборную панель, в виде шагов, обеспечивающих более глубокое изучение каждого KPI.

Вот краткая диаграмма этого процесса:

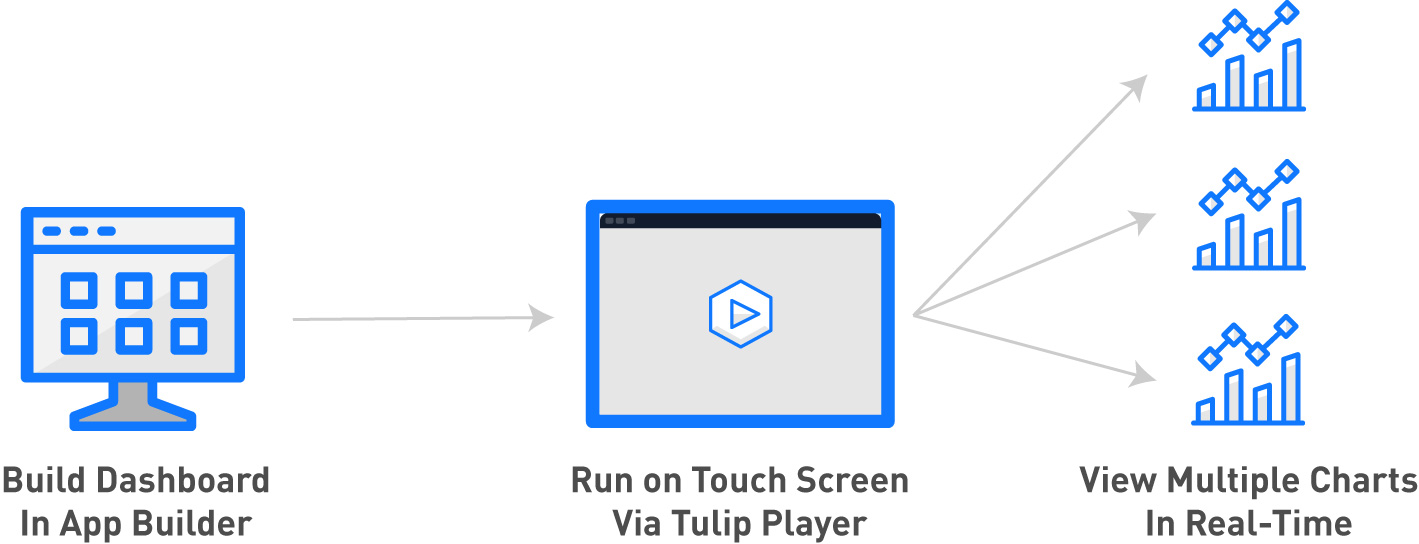

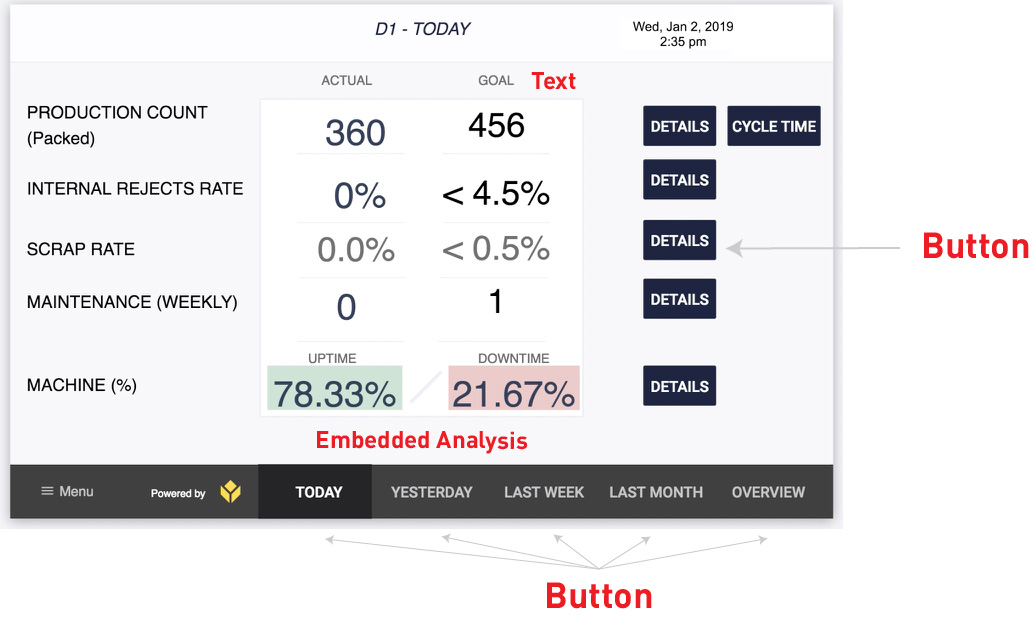

В Tulip можно создавать цеховые приборные панели в редакторе приложений, чтобы использовать все интерактивные возможности приложений. Затем можно запустить Tulip Player на сенсорном экране в цехе, чтобы любой член команды мог покопаться в показателях.

Вот схема этого процесса:

Примечание: Для того чтобы воспользоваться этим руководством, вы должны понимать основы редактора приложений и конструктора аналитики Tulip.

Выбор KPI

Прежде чем приступать к созданию приборных панелей и производственных приложений, необходимо выбрать болевые точки, которые необходимо устранить.

В данном руководстве мы рассмотрим пример велосипедной фабрики, которая имеет следующие болевые точки:

- Высокий процент брака: Слишком низкий выход продукции при первом проходе, и компания не уверена в первопричине.

- Отсутствие видимости производства: Производственные данные труднодоступны, поскольку они регистрируются на бумажных листах или вообще не записываются, поэтому время цикла для отдельных процессов неясно.

- Время работы/простоя оборудования: Процентное соотношение времени безотказной работы оборудования нигде не фиксируется, поэтому команда не может установить какие-либо ориентиры или цели.

Чтобы устранить эти проблемы, на велосипедном заводе решили сосредоточиться на следующих аспектах:

- Коэффициент переработки/брака: Узнать, какие изделия и участки приводят к переделкам или браку.

- Время цикла по продуктам: Узнать, сколько времени каждый SKU или рабочий заказ проводит на каждом участке.

- Время безотказной работы в процентах по машинам/станциям: Узнайте, какие машины/станции являются узким местом или используются недостаточно эффективно.

Сложность заключается в том, что на эти KPI влияют несколько станций в цехе. Поэтому инженерам-технологам необходимо объединить данные из нескольких приложений, чтобы определить первопричину по нескольким источникам данных (станциям операторов или машинам на рабочих местах).

Построение приборной панели высокого уровня

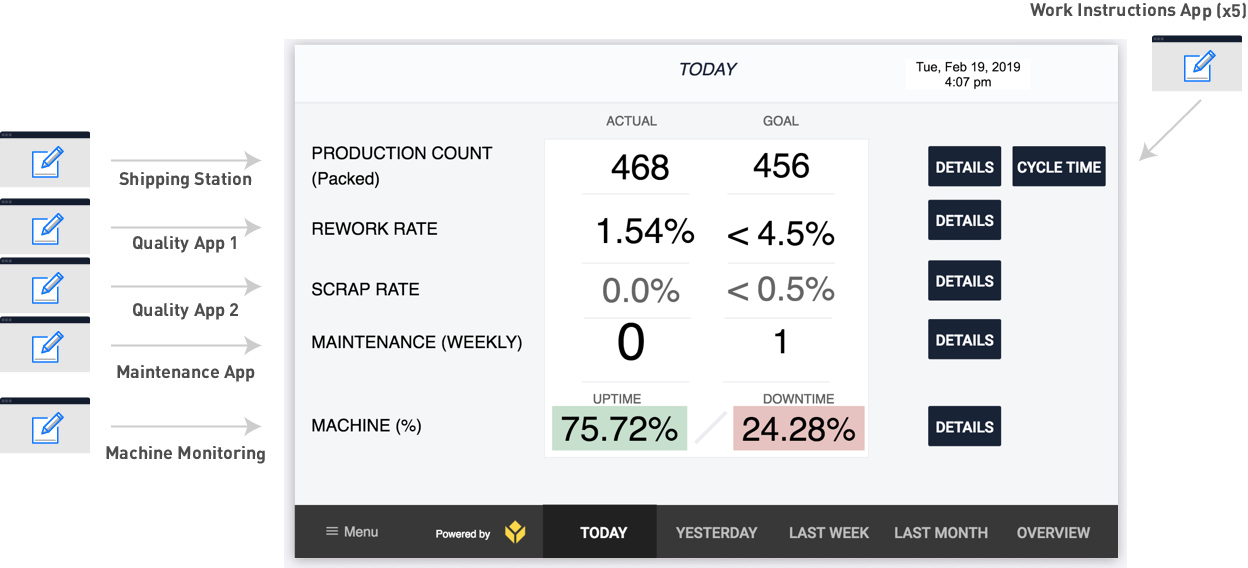

Это пример приборной панели, которая должна быть представлена на сенсорном экране в цехе для отслеживания упомянутых KPI:

Он охватывает каждый KPI, который необходимо улучшить на велосипедном заводе:

- "Количество продукции" - количество велосипедов, произведенных за день.

- "Коэффициент доработки" позволяет отслеживать детали, требующие доработки.

- "Количество брака" - процент деталей, которые приходится выбрасывать.

- "Техническое обслуживание (еженедельно)" позволяет отслеживать проблемы, выявленные в ходе технического обслуживания.

- "Machine %" - отслеживает время работы и простоя наиболее важных станков в цехе.

Эта приборная панель цеха позволяет операторам и технологам выполнять следующие действия:

- Просматривать показатели в различных диапазонах дат: Сегодня/Вчера/На прошлой неделе и т.д.

- Сравнивать производственные данные в реальном времени с поставленными целями

- Углубляться в отдельные KPI и видеть более детальные показатели с помощью кнопки "Подробнее".

- С помощью кнопки "Время цикла" можно увидеть "узкие места" на производстве.

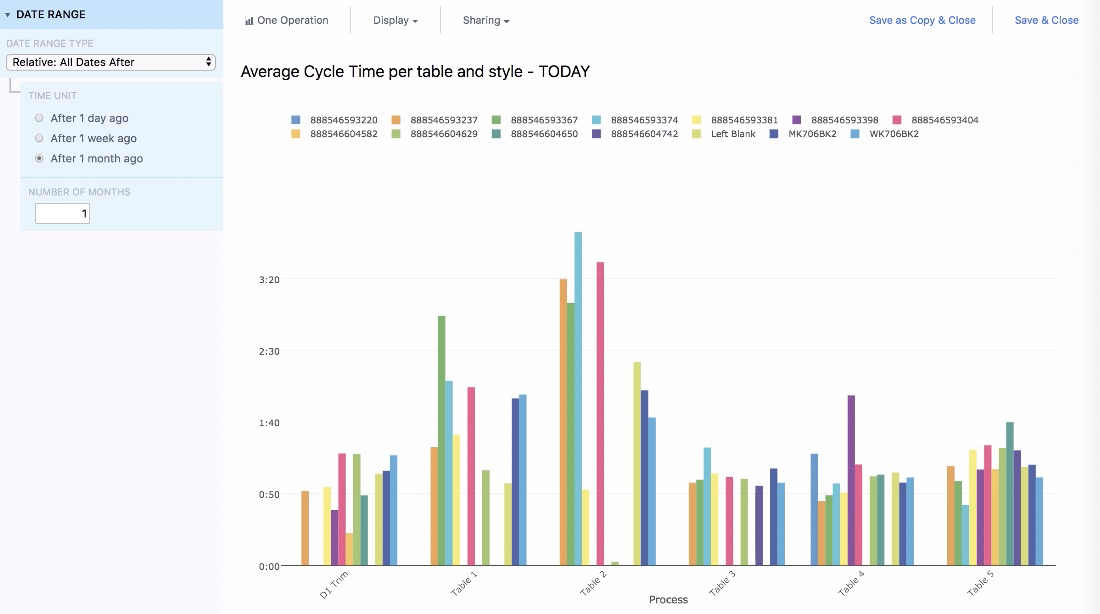

В данном случае на линии по производству велосипедов имеется 5 отдельных станций, поэтому "Время цикла" показывает сравнение времени цикла для каждой из 5 станций.

Здесь возникает сложность: эта панель фактически получает данные из 10 отдельных производственных приложений.

Мы рассмотрим каждое отдельное приложение и покажем, как оно собирает данные для этой панели. Вот различные типы приложений:

- Приложение "Рабочие инструкции " дает оператору серию рабочих инструкций для выполнения задания. Они отслеживают время выполнения задания каждый раз, когда оператор завершает работу и нажимает кнопку "Завершить". Это время разбивается на отдельные SKU, которые оператор включает, сканируя штрих-код на каждом товаре. Данные SKU сохраняются в переменной при каждом завершении работы приложения.

- На упаковочной станции используется приложение без головы. Это означает, что приложение отслеживает данные, когда оператор нажимает кнопку на производственной линии, подключенной к устройству Tulip Edge Device. Операторы не взаимодействуют с самим приложением.

- Каждое приложение по качеству непрерывно работает на планшете, который носит с собой специалист по качеству. Каждый раз, когда он проверяет деталь, он регистрирует свою работу на планшете.

- Приложение для технического обслуживания работает на планшете, который носит с собой техник по техническому обслуживанию. Во время еженедельного обхода техник по обслуживанию регистрирует все проблемы в приложении. Проблемы записываются в поля формы. Приложение просто показывает, завершен ли обход или нет. При нажатии на кнопку "Детали" можно увидеть, какая часть еженедельного обхода была выполнена или не выполнена.

- Приложение для мониторинга станков также является безголовым приложением. Оно подключается к станку с заданным временем цикла не более 30 секунд. Если в течение рабочего дня станок не работает в течение 30-секундного интервала, приложение регистрирует время простоя. Если работает, то фиксируется время работы. Интерфейс для оператора отсутствует. Машина подключается к Tulip через OPC UA Connector.

Вот различные функции Tulip, необходимые для создания этой панели управления цехом:

Каждое число в колонке "Цели" является статическим текстом.

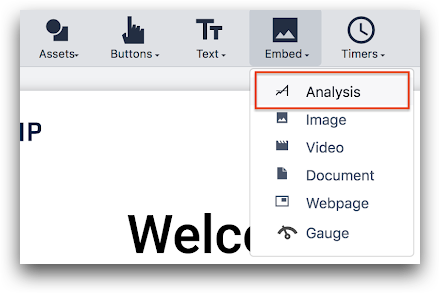

Каждое число в столбце "Факт" - это встроенный Анализ, использующий шаблон "Одно число". Таким образом, эти Анализы были созданы в Конструкторе Аналитики, а затем добавлены в панель.

Кнопки в нижней части приборной панели отправляют операторов на другой шаг в приложении. Для того чтобы создать анализы, актуальные для каждого диапазона дат, необходимо скопировать анализ и с помощью поля Date Range изменить временные рамки.

Кнопки, расположенные в правой части приложения, направляют операторов на другие шаги приложения с более подробной аналитикой по каждому KPI. В данном примере 4 анализа посвящены исследованию уровня переделок:

Приложение "Рабочие инструкции

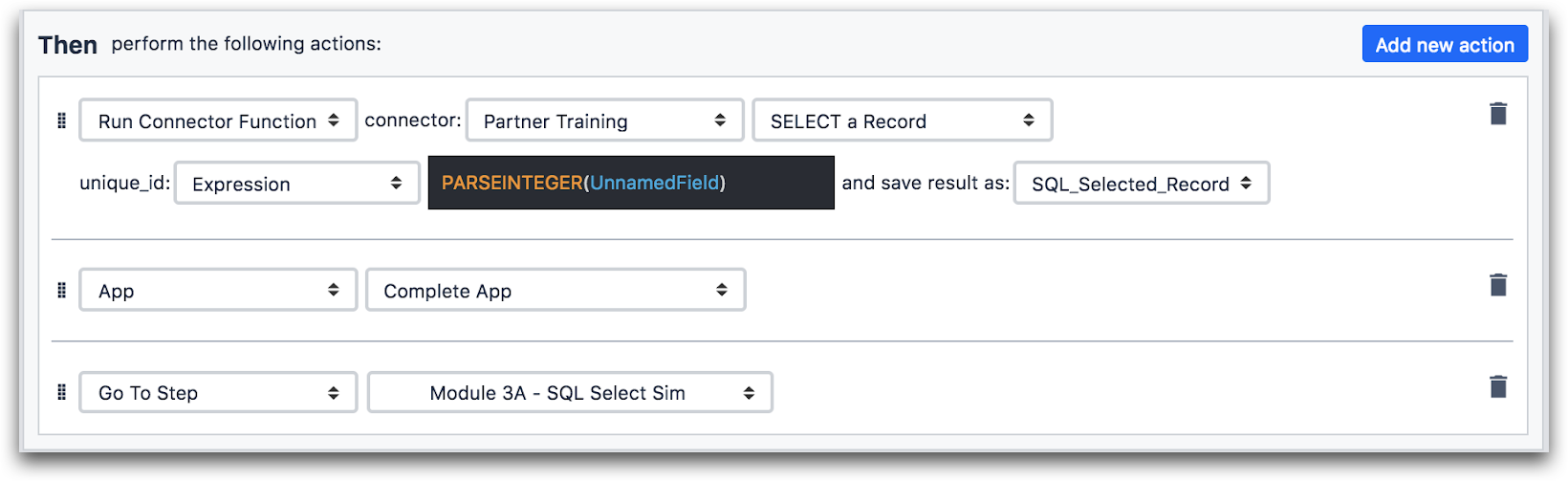

Если вы хотите узнать время цикла для каждого велосипеда, вам нужно начать с суммирования времени обработки для каждой из 4 сборочных станций и станции упаковки на этаже (в данном примере).

На вашем заводе производится несколько типов велосипедов, поэтому вам также необходимо сегментировать данные по SKU. Это означает, что в приложении необходимо предусмотреть переменную для отслеживания SKU вместе с временем выполнения заказа для последующего анализа.

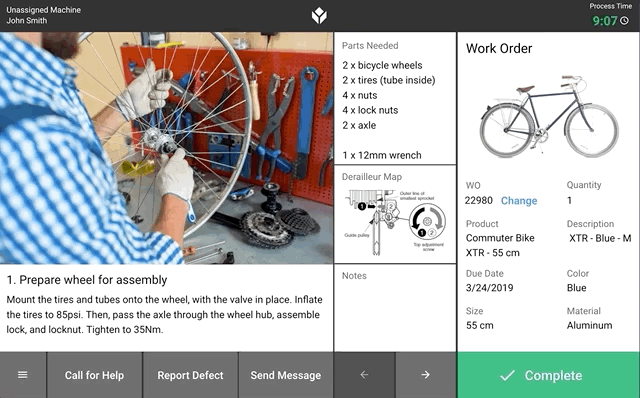

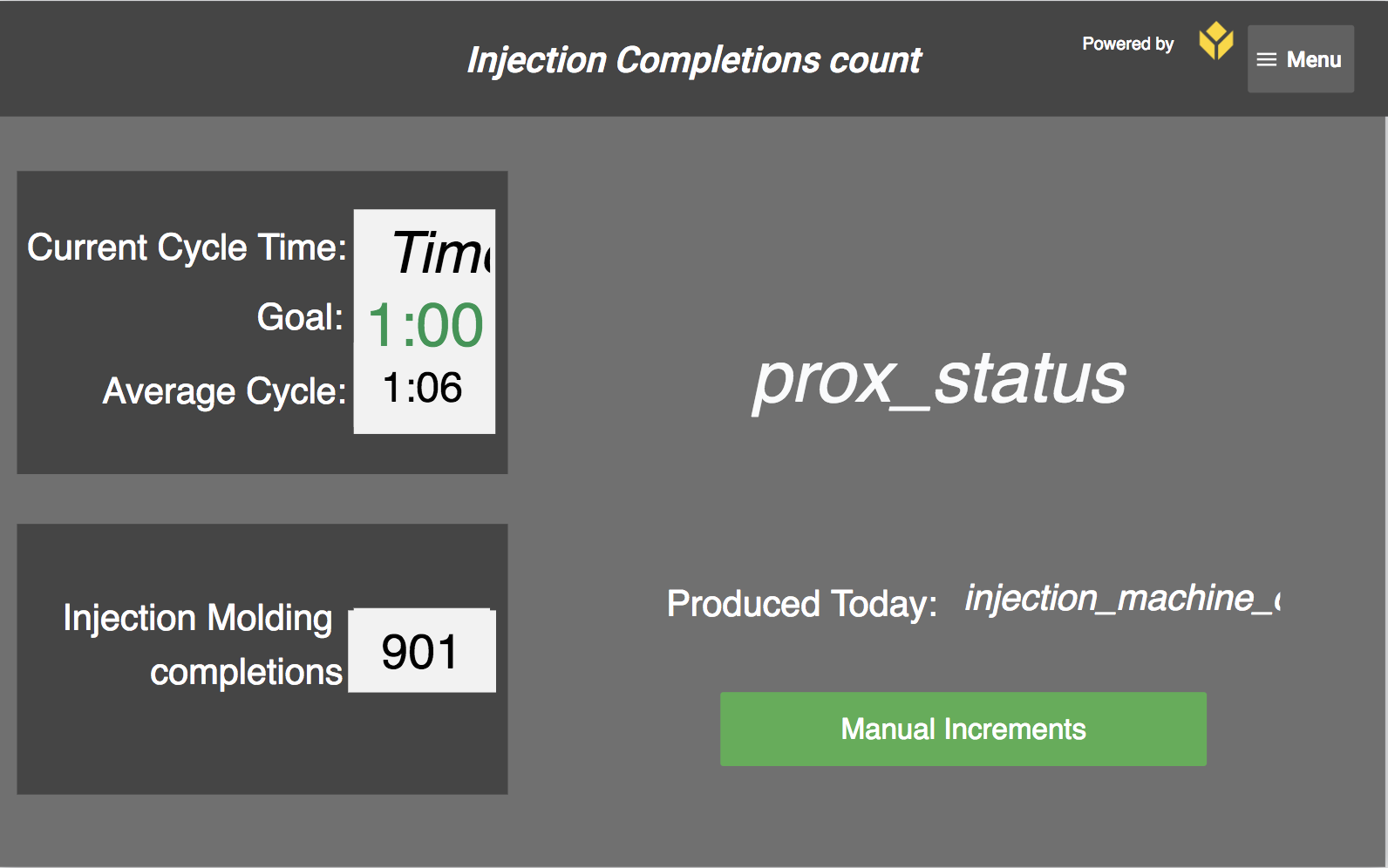

Приложение для работы с рабочими инструкциями может выглядеть примерно так же, как Tulip Terminal:

Это приложение содержит серию шагов рабочих инструкций с последовательным дизайном и соответствующими данными о SKU на каждом шаге. Оператор может в любой момент "завершить" приложение или нажать стрелки "далее" и "назад" для продвижения по инструкциям.

Если на каждой станции используется свой вариант этого приложения, то можно легко объединить данные, чтобы увидеть время цикла через данные о завершении приложения.

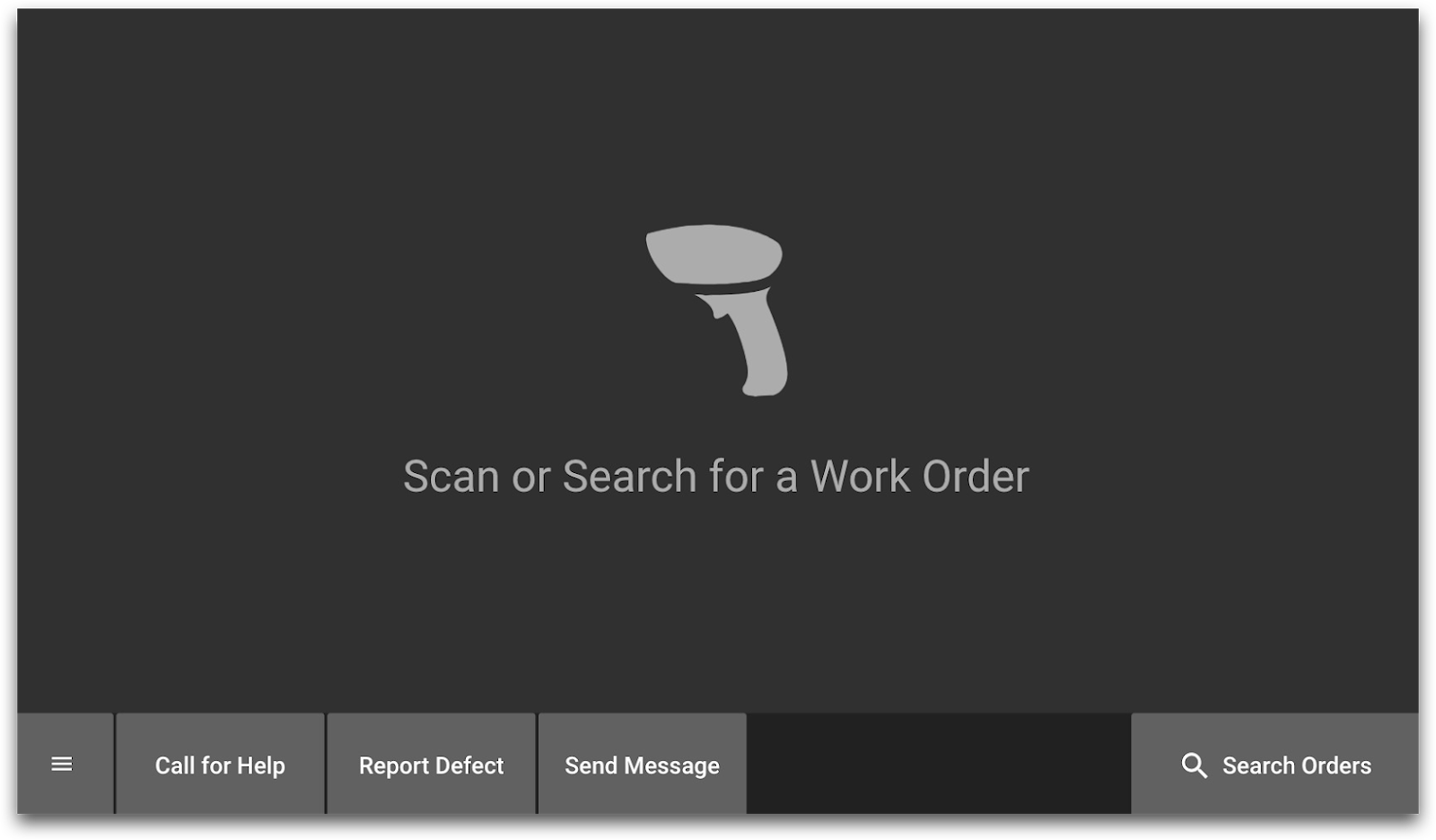

В начале работы с приложением можно потребовать от оператора отсканировать штрихкод перед продвижением вперед с помощью сканера штрихкодов, подключенного к планшету станции:

Данные штрихкода можно использовать двумя способами:

- Если вам нужен только номер штрихкода, вы можете сохранить его в переменной.

- Можно использовать функцию Connector для получения дополнительных данных о SKU из базы данных SQL или с помощью API в MES или системе учета данных. Затем эти данные можно сохранить в переменных.

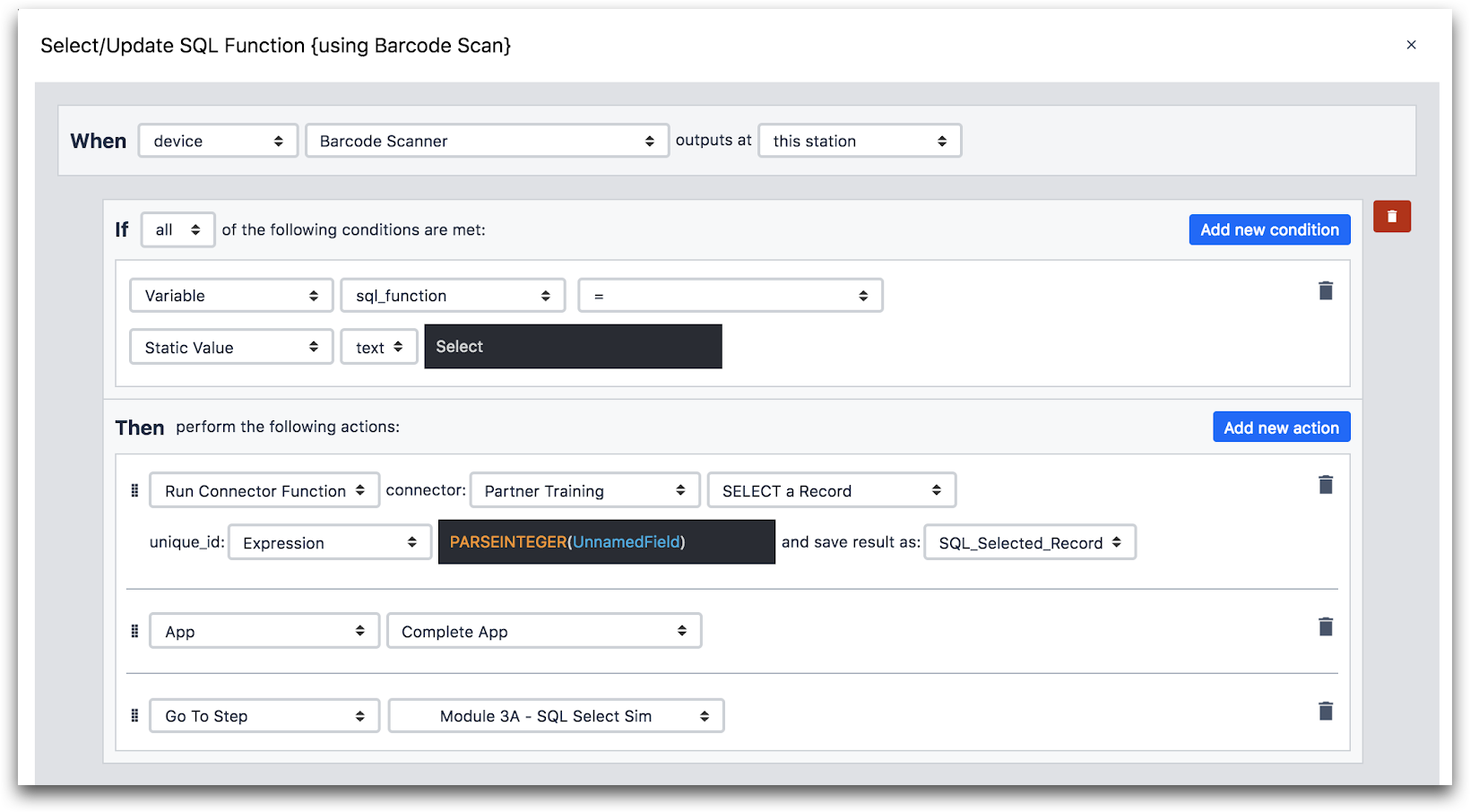

Вот пример использования редактора триггеров для вызова функции коннектора после сканирования штрихкода:

Здесь более подробно рассматривается оператор "Then":

Итак, вот последовательность событий в приложениях рабочих инструкций:

- Приложение начинается

- Оператор сканирует штрих-код

- После сканирования штрих-кода запускается функция коннектора, которая получает данные, относящиеся к SKU

- Оператор завершает приложение, данные штрих-кода привязываются к завершению приложения.

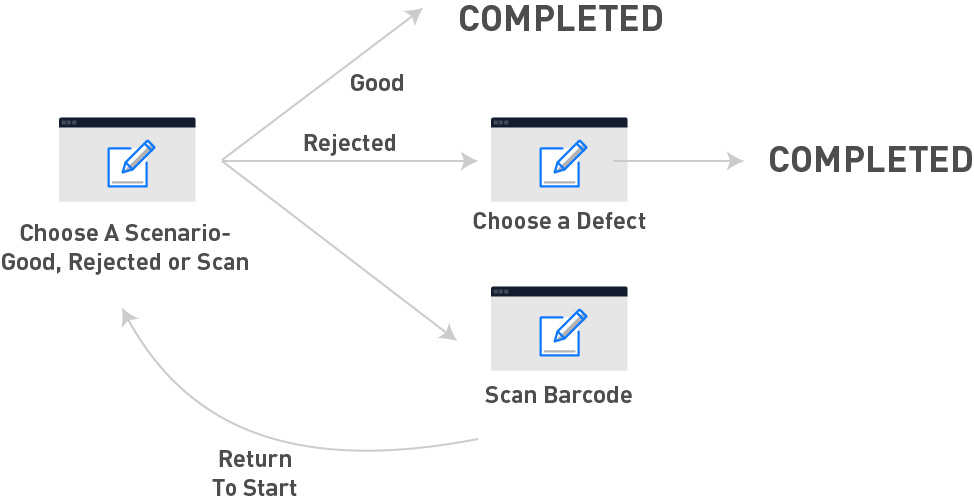

Вот схема совместной работы всех приложений.

Затем можно добавить все 5 станций в один анализ и разделить результаты по каждой станции по SKU, чтобы увидеть, какие станции замедляют работу линии. Это "глубокий анализ", поэтому он будет отображаться на приборной панели, которая будет показана оператору, когда он нажмет кнопку "Время цикла".

Читать далее

Приложение "Станция отгрузки

На вашем велосипедном заводе отгружаются контейнеры с 6 велосипедами в каждом. У вас есть одна станция, предназначенная для упаковки коробок.

В этом случае операторам не требуется никаких инструкций для выполнения своей работы. Но вы все равно хотите отслеживать, когда каждый ящик покидает завод.

Поэтому необходимо создать "безголовое приложение". Это означает, что в нем нет человеческого интерфейса. Вместо этого приложение подключается к кнопке, которую оператор нажимает, когда ящик упакован. Эта кнопка подключена к устройству Tulip Edge Device, которое передает данные о каждом нажатии кнопки в Tulip.

Каждое нажатие кнопки позволяет увеличить счетчик производства на 6.

Вот пример такого одношагового приложения, которое будет работать на дисплее на станции отгрузки:

Итак, оператор может ТЕХНИЧЕСКИ использовать это приложение с помощью кнопки "Ручное увеличение". Но это нужно делать только в том случае, если физическая кнопка по какой-то причине сломалась.

Вот как данные поступают в приложение.

После завершения работы над приложением эти данные можно подключить к MES или ERP.

Аналитика

В этом приложении нет переменных, поэтому по завершении работы приложения будут получены две точки данных:

- обновленный счетчик производства

- Время выполнения работ на участке.

Это довольно просто, поэтому давайте рассмотрим способы использования этих данных в различных диапазонах дат.

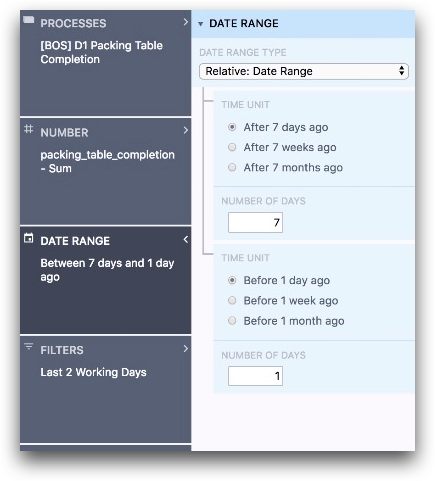

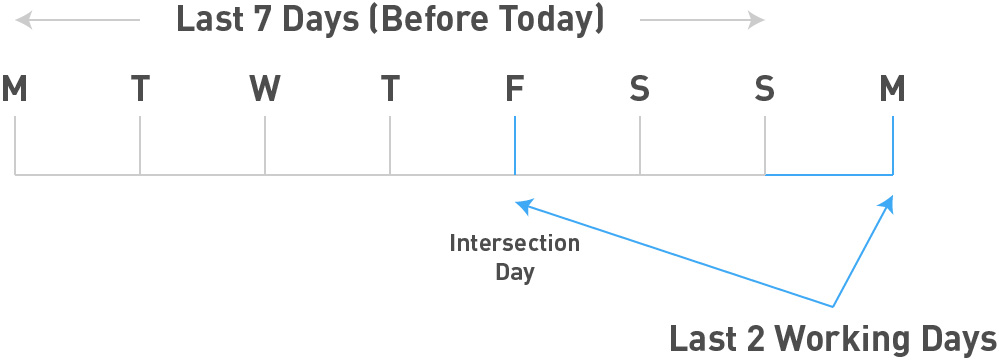

Представим, что ваш велосипедный завод работает только по будням. И когда вы приходите на работу в понедельник утром, вы не хотите видеть пустую приборную панель для данных, отличных от "сегодня". Вместо этого, если бы вы хотели увидеть данные за "вчера", вы бы очень хотели увидеть данные за пятницу.

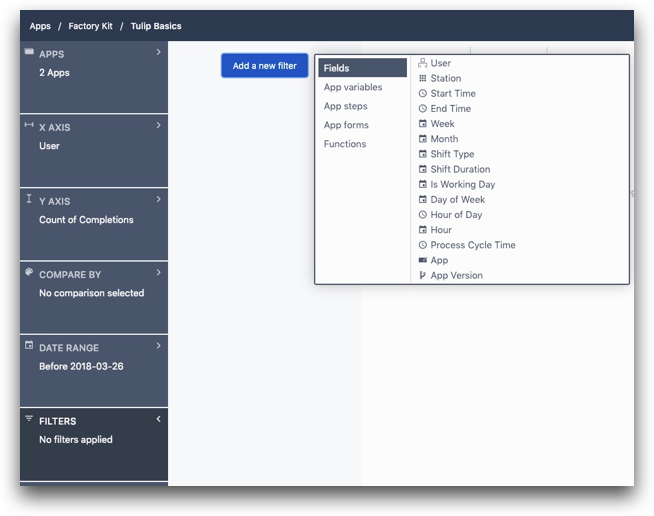

Вот как это можно сделать в Analytics Builder. Во-первых, установите диапазон дат от "После 7 дней назад" до "До 1 дня назад". Это позволит получить данные за последние 6 дней, предшествующих сегодняшнему дню.

Затем с помощью поля "Фильтры" выберите "Последние 2 рабочих дня". Это позволит охватить сегодняшний день, а также последний рабочий день, предшествующий сегодняшнему.

Пересечение этих двух полей даст значение "Вчера".

Вот как это выглядит в программе Analytics Builder:

А вот вид временной шкалы.

Читать далее

Приложение "Качество

На этой фабрике в конце двух производственных линий расположены станции контроля качества, которые проверяют готовую продукцию перед ее упаковкой. Они используют одно и то же приложение, работающее на планшете.

Хотя это происходит после четырех сборочных станций, время работы приложения не включается в общее время цикла изготовления продукта. Поэтому они не были упомянуты в разделе "Рабочие инструкции".

Кроме того, поскольку операторы собирают подряд несколько изделий с одним и тем же SKU, прежде чем перейти к другому SKU, приложение по умолчанию предполагает, что SKU изделия совпадает с предыдущим изделием.

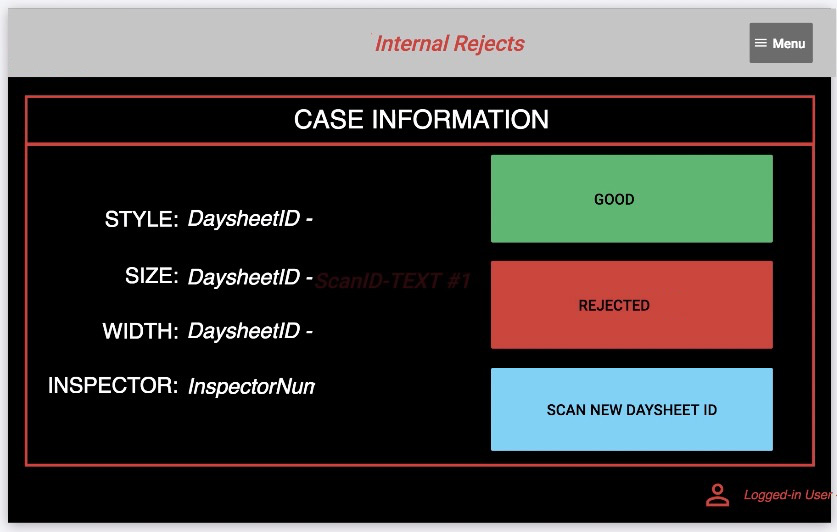

Вот первый шаг в приложении:

Если SKU отличается от предыдущего продукта, оператор нажимает кнопку "Scan New Daysheet ID". В результате откроется экран, где оператору будет предложено отсканировать продукт с помощью сканера штрихкодов. После сканирования приложение использует функцию Connector для подключения к системе MES и получения соответствующих данных. Затем оператор может указать, является ли товар "хорошим" или "забракованным".

Если оператор выбирает "Хорошо", приложение завершается, и значения переменных, расположенных в левой части шага, сохраняются вместе с завершением работы. Это позволит впоследствии провести анализ с помощью SKU.

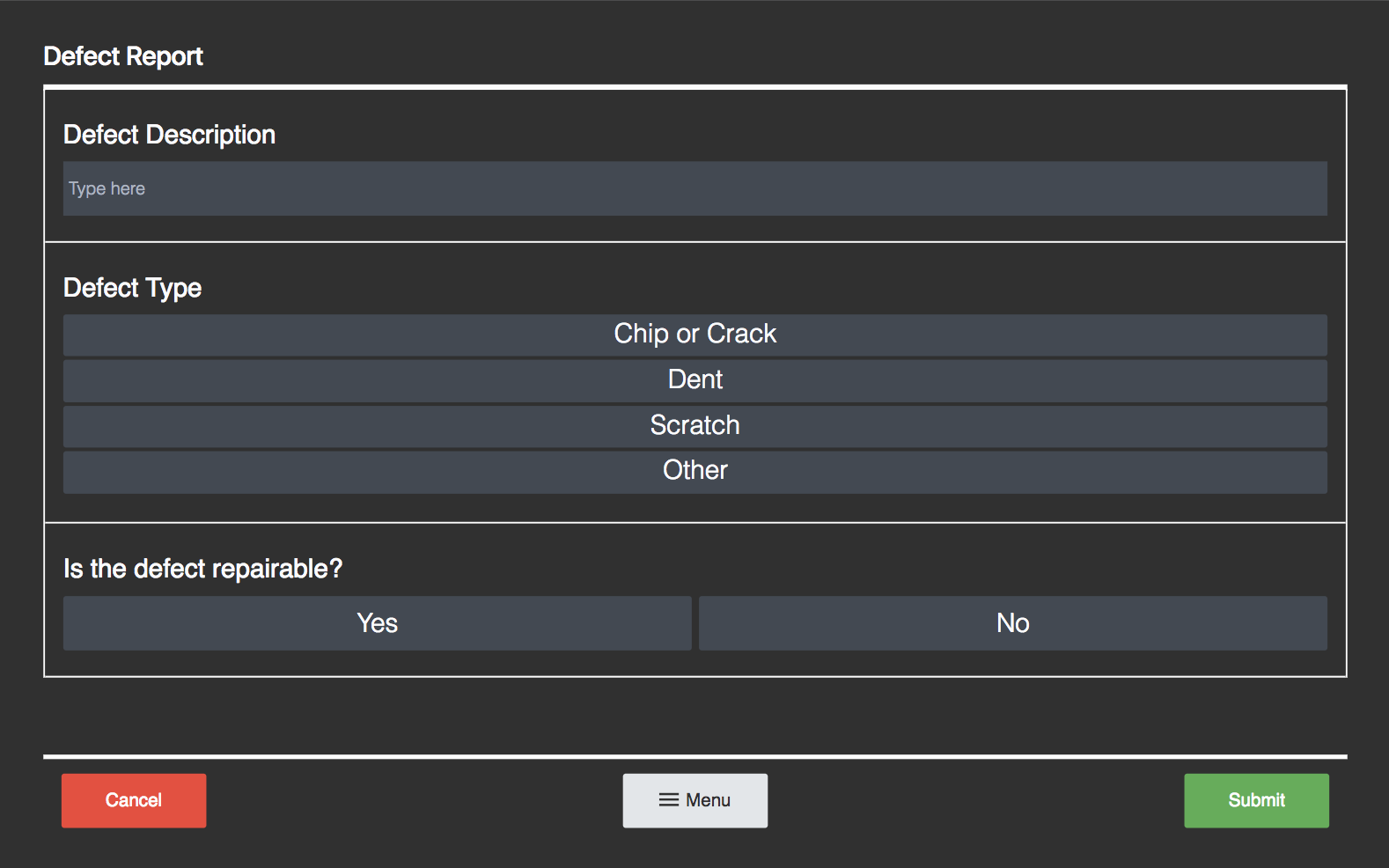

Если оператор выбирает "Отклонено", то он переходит на этап формирования формы, где может выбрать дефект. После выбора дефекта оператор может завершить работу с приложением.

Ниже приведена схема логики работы приложения:

Connectors

В данном сценарии сканирование штрихкода должно возвращать конкретную информацию о SKU, чтобы специалист по качеству мог подтвердить, что он проверяет конкретный продукт.

Для этого необходимо вызвать функцию коннектора при сканировании штрихкода, аналогично приведенному выше случаю с "Рабочими инструкциями".

Аналитика

Данное приложение позволяет получить коэффициент доработки - процент продукции, не допущенной к отгрузке из-за дефекта. Рассчитать этот показатель очень просто:

- Зарегистрируйте общее количество завершений приложений, в которых было нажато "Хорошо"

- Зафиксировать общее количество завершенных приложений, в которых была нажата кнопка "Отклонить".

Затем, используя данные из этого приложения, можно изучить, какие SKU чаще всего отклоняются, а также распространенные типы дефектов.

Вы можете использовать поле "Фильтры" для просмотра конкретных продуктов, а поле "Количество" для создания соотношения хороших/отвергнутых товаров в шаблоне "Одно число".

Дальнейшее чтение

Приложение для технического обслуживания

На вашем предприятии существуют отдельные виды технического обслуживания, которые проводятся каждую неделю, месяц, квартал и 6 месяцев. Техническим специалистам необходимо носить с собой планшет с приложением и отмечать все обнаруженные проблемы во время обхода.

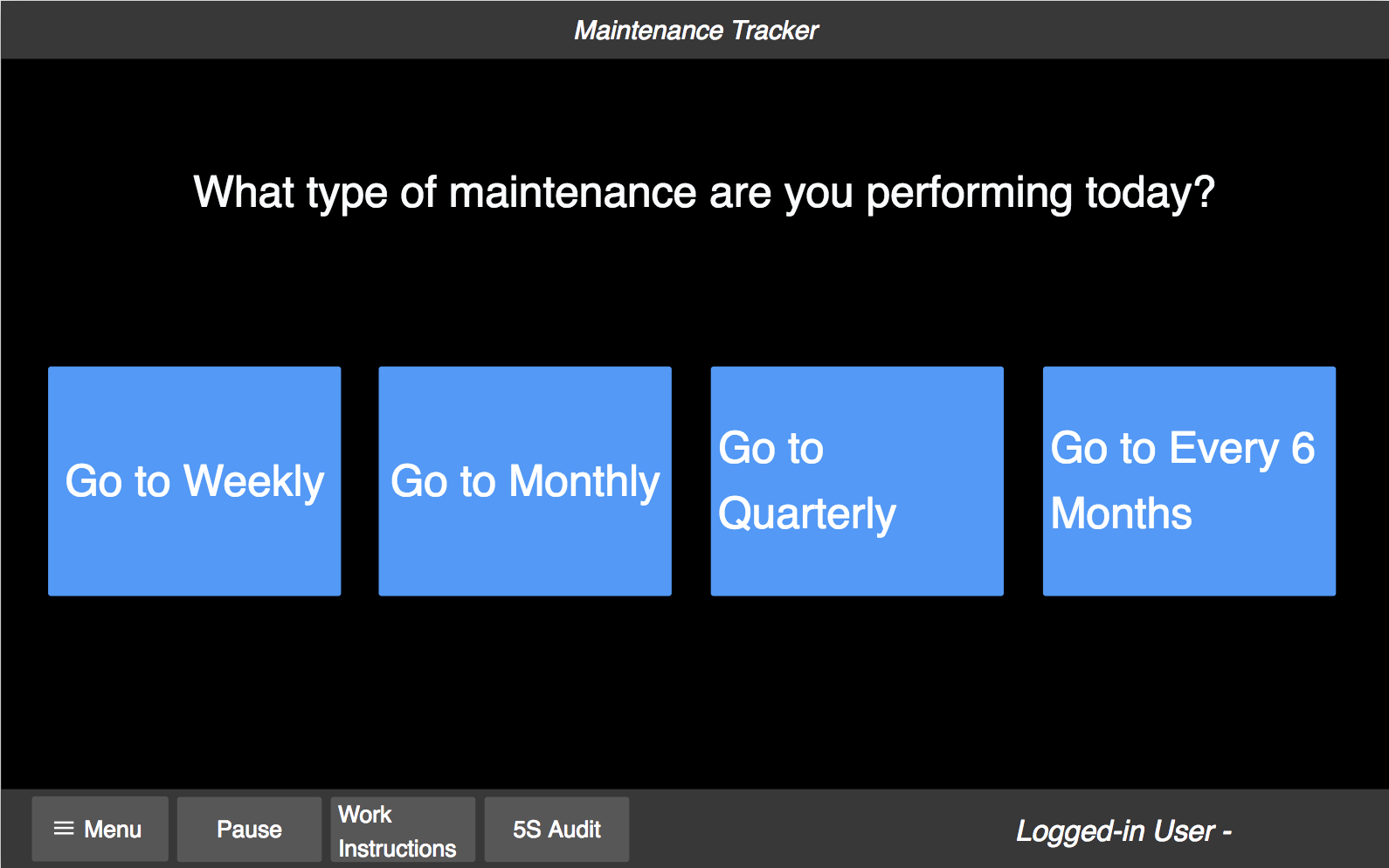

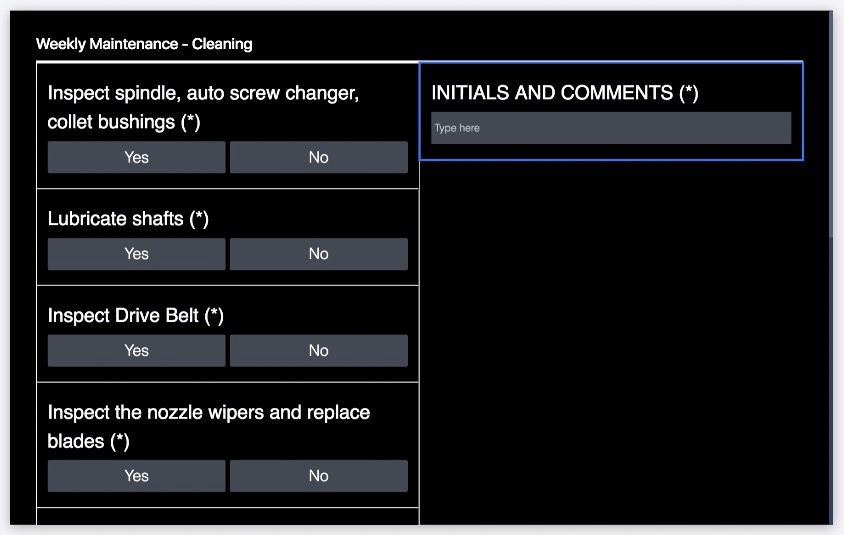

Можно создать одно приложение с отдельным набором шагов для каждого типа проверок. Первый шаг приложения позволит техническим специалистам выбрать тип проверки.

Затем создается серия шагов формы, которые соотносятся с отдельными машинами, которые техник должен осмотреть.

Это приложение очень простое: один начальный шаг маршрутизации, затем шаги формы для каждой проверки.

Аналитика

На приборной панели цеха единственное число показывает, завершена ли еженедельная проверка или нет.

При еженедельной проверке большинство проверок не должно приводить к дальнейшей работе. Однако вы, вероятно, захотите узнать, какие проверки не были завершены, чтобы увидеть тенденции с течением времени.

С помощью шаблона Table можно создать таблицу, содержащую только поле комментариев по каждой проверке оборудования. Таким образом, можно увидеть, какие исправления требовались по неделям.

Вот пример полей комментариев по всем проверкам оборудования. Используйте поле Операции для выбора поля комментариев из каждого шага формы приложения.

Читать далее

Добавление данных мониторинга оборудования на приборную панель цеха

С помощью виджета "Атрибуты станка " можно добавить данные об отдельном станке на приборную панель цеха в режиме реального времени.

Создание первой приборной панели цеха

Хотя планирование можно начать с представления о том, какие показатели вы хотели бы видеть на приборной панели цеха, на самом деле перед созданием приборной панели цеха необходимо создать ряд активов. К ним относятся:

- приложения для каждого участка или роли в цехе

- Переменные в этих приложениях для отслеживания важных деталей

- Анализы, позволяющие изучить каждую отдельную переменную

- Копии этих анализов, которые можно использовать в различных временных рамках

- Ряд информационных панелей в рамках одного приложения.

Для того чтобы быстрее запустить цеховую приборную панель, можно сосредоточиться на данных о завершении приложений и создать первую, высокоуровневую приборную панель. Затем, после того как вы начнете наращивать внутреннюю динамику, вы можете создать аналитику с глубоким погружением и несколькими диапазонами дат.

Вы нашли то, что искали?

Вы также можете зайти на community.tulip.co, чтобы задать свой вопрос или узнать, сталкивались ли другие с подобным вопросом!