Comment créer votre premier tableau de bord d'atelier

Apprenez à construire un tableau de bord interactif avec l'éditeur d'applications de Tulip.

Tulip vous permet de construire deux types de tableaux de bord pour visualiser vos progrès vers l'atteinte de vos objectifs de production :

- Un tableau de bord de bureau, qui est destiné à être partagé entre les administrateurs et les cadres de Tulip par email ou par un lien de streaming en direct.

- Un tableau de bord d'atelier, destiné à être accessible sur les téléviseurs et les écrans tactiles de l'atelier de production.

Un tableau de bord d'atelier est très apprécié pour remplacer les tableaux papier et les tableaux blancs dans l'atelier. Il permet à chaque membre de l'équipe de visualiser son travail de la journée.

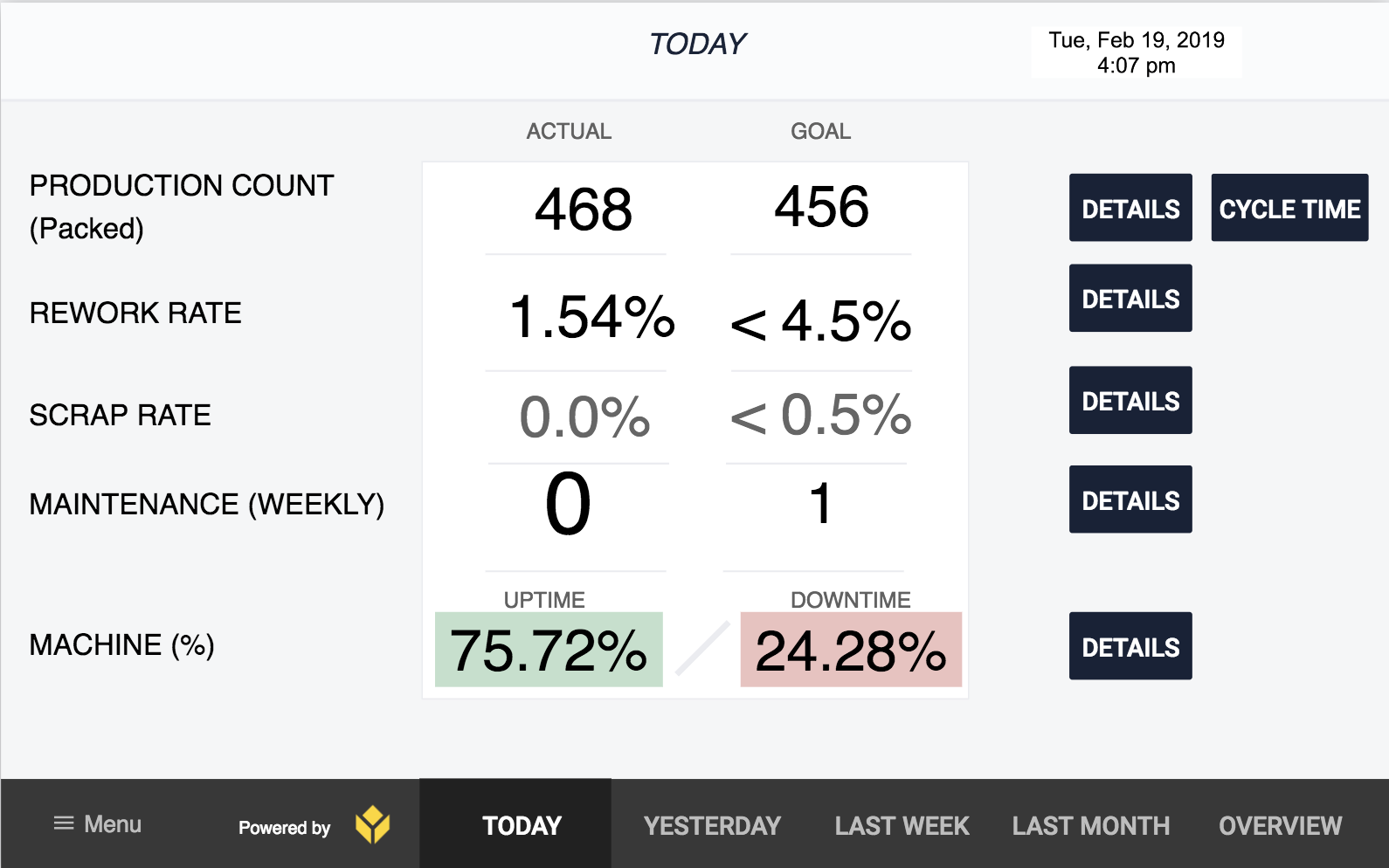

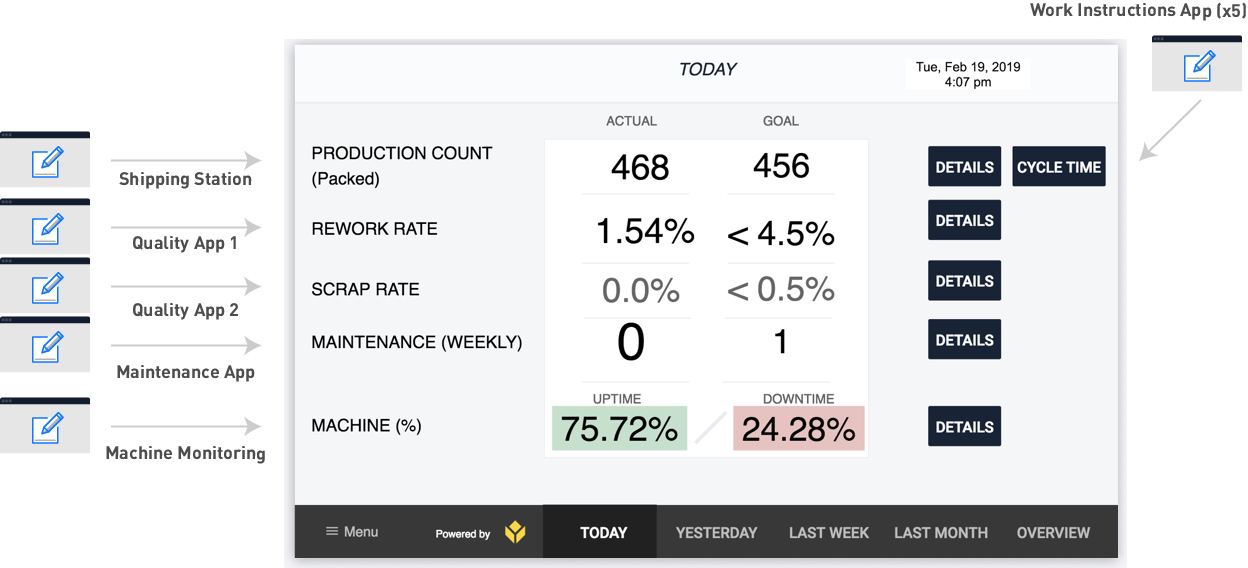

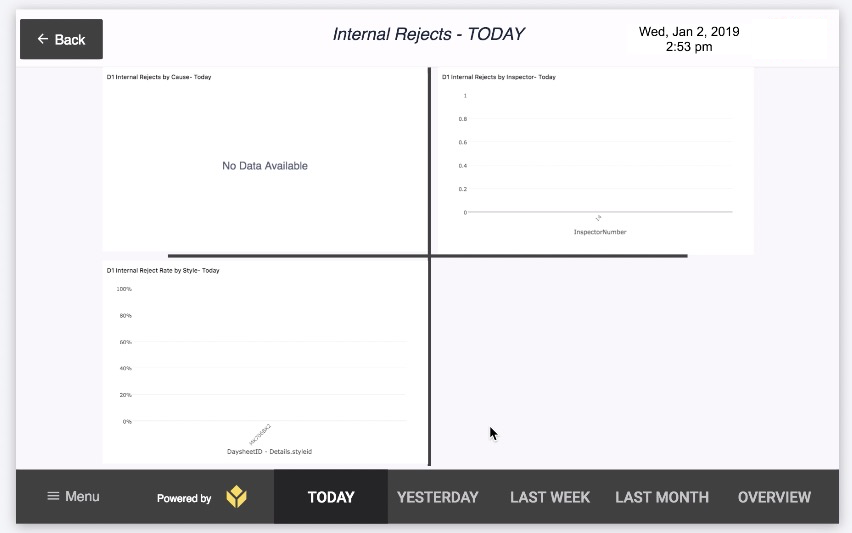

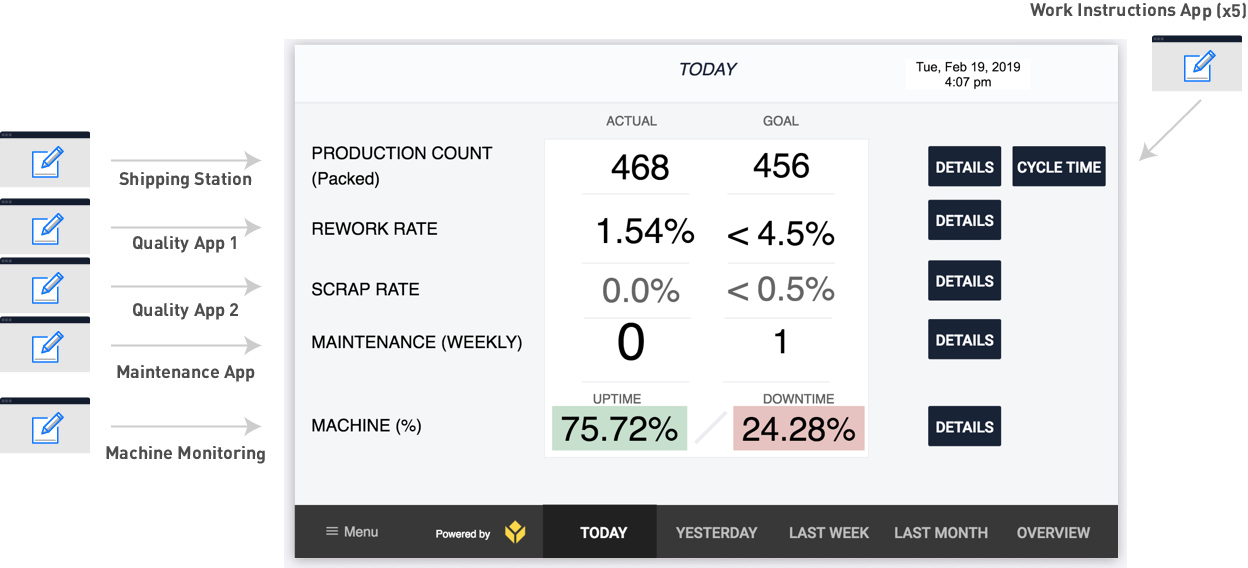

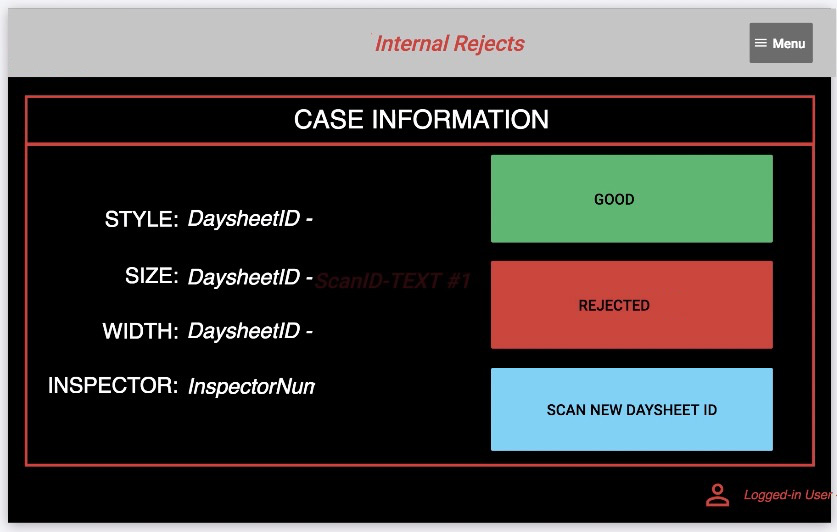

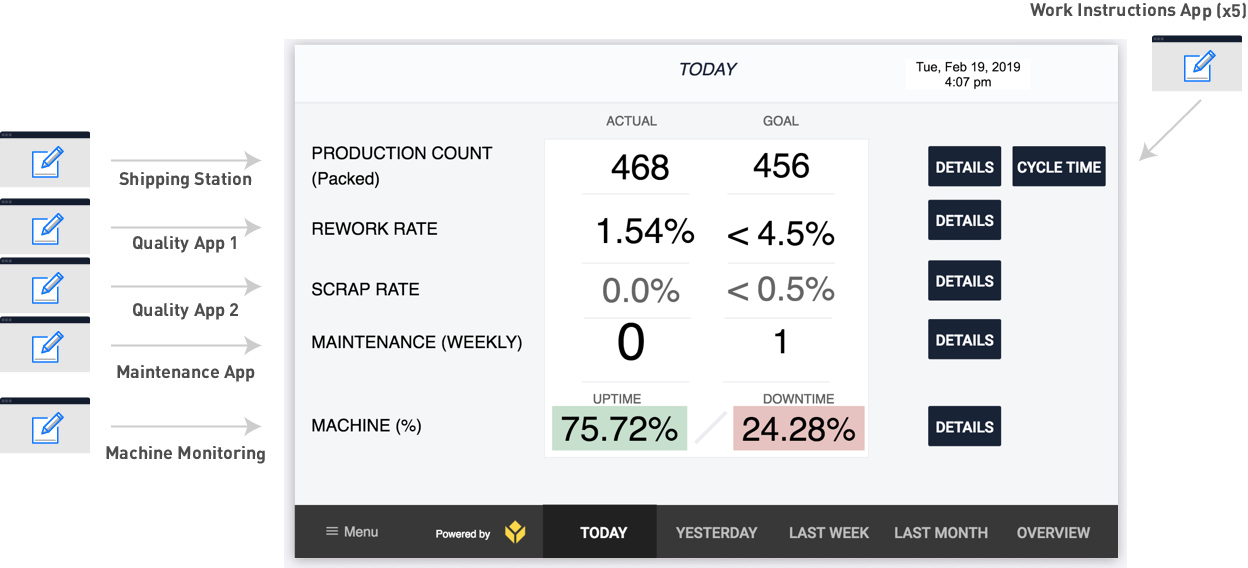

Il ressemble à ceci :

Mais avant d'en créer un, vous devez d'abord planifier un groupe d'applications de fabrication qui collecteront toutes les données. Cet exercice peut s'avérer épuisant sur le plan mental, car il faut penser à des applications pour plusieurs rôles à la fois dans l'atelier de production.

Voici donc un exemple de la manière dont une entreprise a créé plusieurs types d'applications capables de mesurer collectivement les indicateurs de performance de l'atelier à l'aide de Tulip.

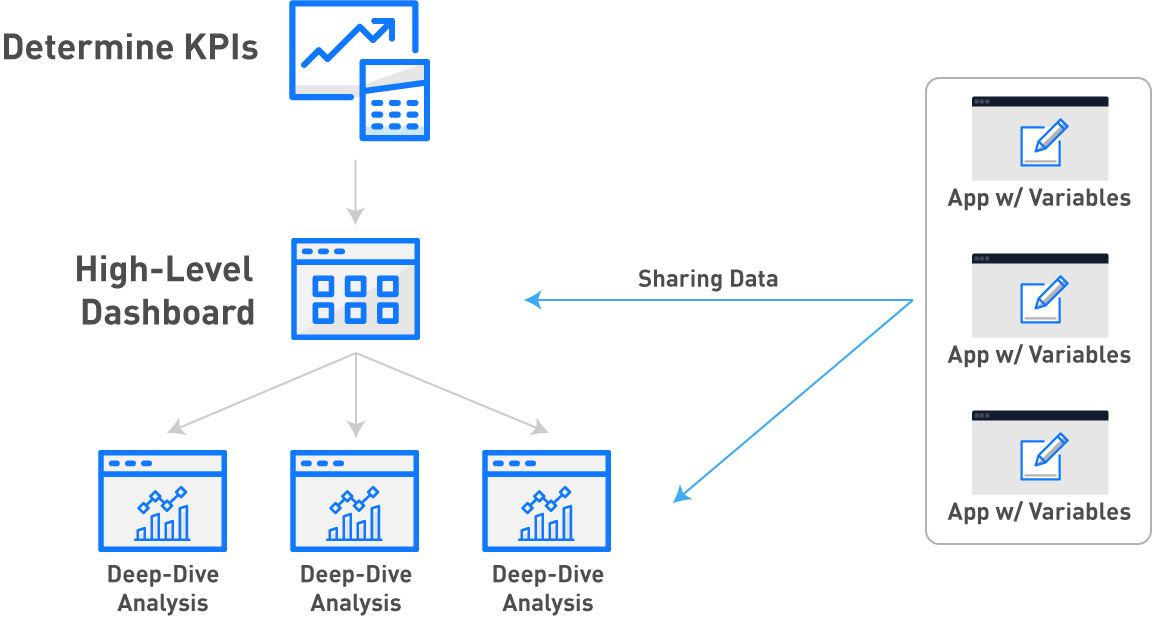

Voici un bref résumé du processus :

- Déterminez les ICP que vous souhaitez améliorer.

- Créez un tableau de bord qui couvre tous les indicateurs de haut niveau qui détermineront le succès.

- Créez une application pour chaque poste de votre atelier où le travail est effectué et qui est lié à l'un des ICP.

- Dans ces applications, créez des variables qui suivront les points de données individuels qui devront être agrégés.

- Créez des analyses individuelles qui donnent un aperçu plus approfondi de chaque ICP à l'aide des variables de l'application.

- Inclure ces analyses dans la même application que le tableau de bord de haut niveau dans des étapes qui permettent d'approfondir chaque ICP.

Voici un diagramme rapide du processus :

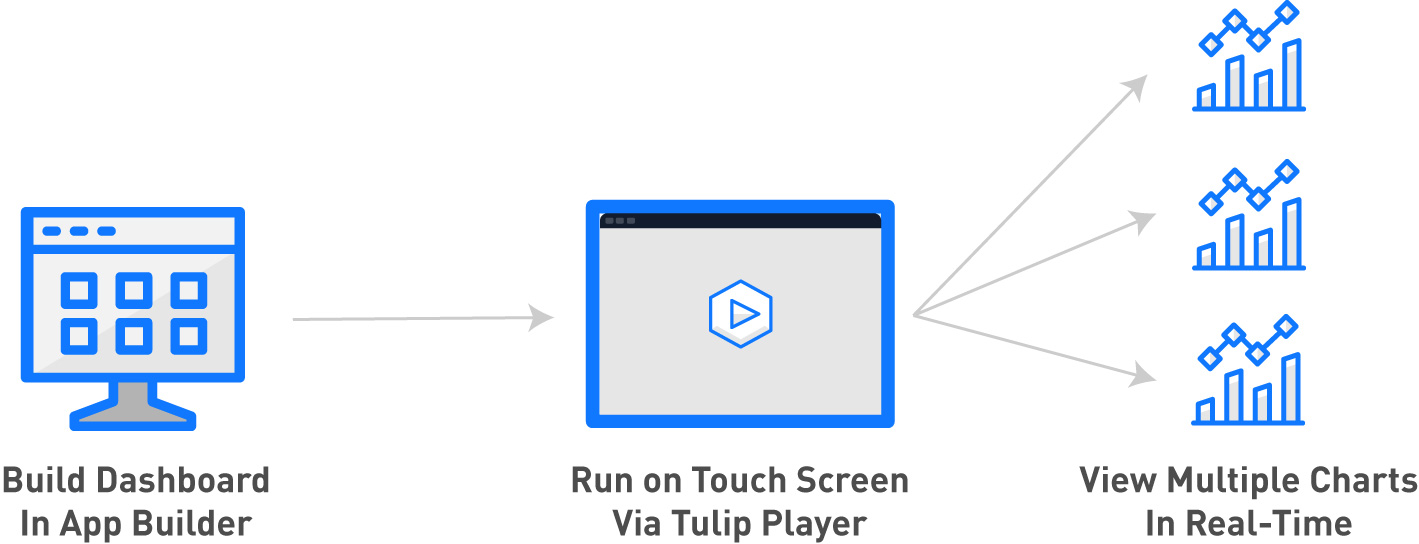

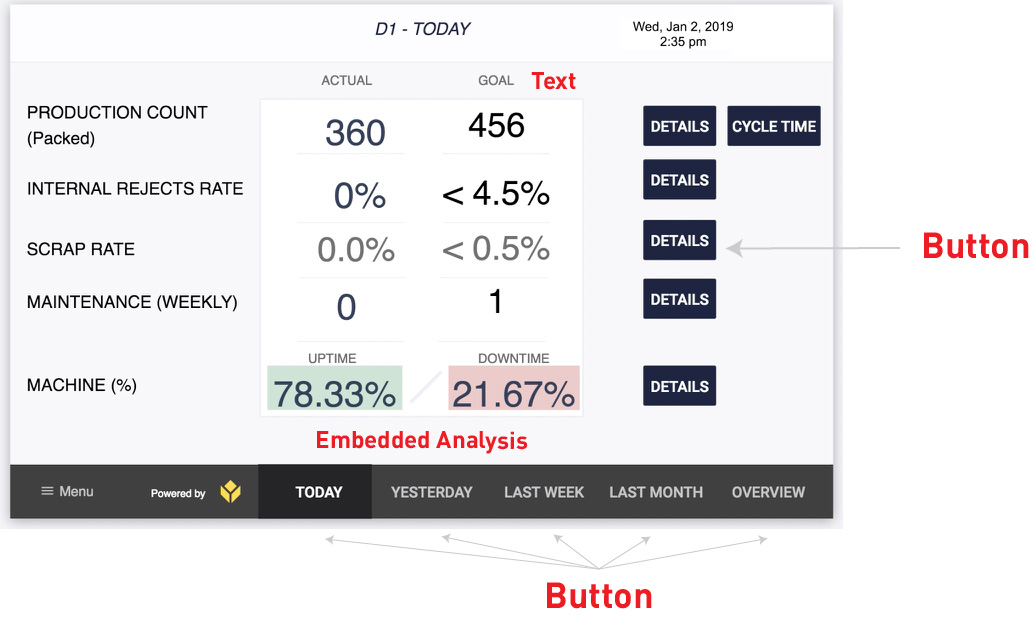

Dans Tulip, vous pouvez construire des tableaux de bord d'atelier dans l'Editeur d'Applications pour profiter de toutes les fonctionnalités interactives des applications. Ensuite, vous pouvez lancer le Tulip Player sur un écran tactile dans l'atelier pour permettre à n'importe quel membre de l'équipe de creuser dans les métriques.

Voici un diagramme du processus :

Note : Afin d'utiliser ce tutoriel, vous devez comprendre les bases de l'Editeur d'Applications et du Constructeur d'Analyses de Tulip.

Choisir vos KPIs

Avant de vous lancer dans la construction de tableaux de bord et d'applications de fabrication, choisissez les points de douleur auxquels vous devez répondre.

Dans ce guide, nous utiliserons l'exemple d'une usine de bicyclettes qui a les problèmes suivants :

- Taux de défaut élevé : Le rendement de la première passe est trop faible, et l'entreprise n'est pas sûre d'en connaître la cause.

- Aucune visibilité sur la production : Les données de production ne sont pas facilement accessibles car elles sont consignées sur des feuilles de papier ou ne sont jamais enregistrées, de sorte que les temps de cycle des différents processus ne sont pas clairs

- Temps de fonctionnement et d'arrêt des machines : Le pourcentage de temps de fonctionnement n'est enregistré nulle part, de sorte que l'équipe ne peut pas fixer de repères ou d'objectifs.

Pour remédier à ces problèmes, l'usine de bicyclettes a choisi de se concentrer sur les points suivants :

- Taux de reprise/de rebut : Apprendre quels sont les produits et les postes qui entraînent des retouches ou des rebuts.

- Le temps de cycle par produit : Apprendre combien de temps chaque UGS ou bon de travail passe à chaque station.

- Pourcentage de temps de fonctionnement par machine/poste : Découvrez les machines/postes qui provoquent un goulot d'étranglement ou qui sont sous-utilisés.

La difficulté réside dans le fait que ces indicateurs clés de performance sont influencés par plusieurs postes de travail. Les ingénieurs de processus doivent donc combiner des données provenant de plusieurs applications afin de déterminer la cause première à partir de plusieurs sources de données (postes d'opérateurs ou machines sur le site).

Création d'un tableau de bord de haut niveau

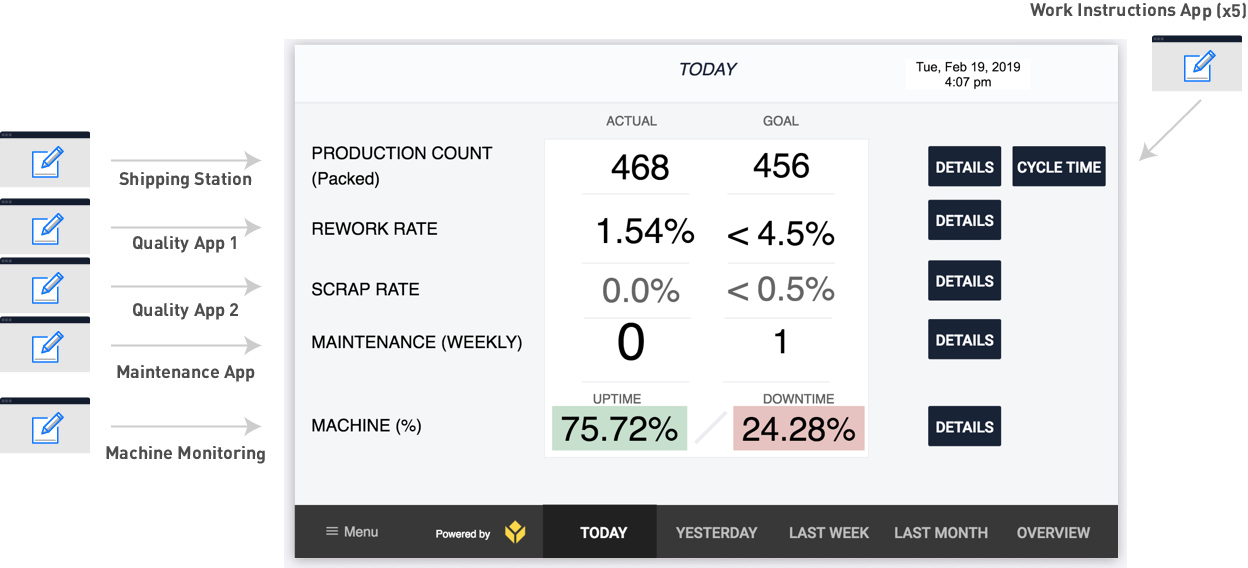

Voici un exemple de tableau de bord qui serait présenté sur un écran tactile dans l'atelier pour suivre les ICP mentionnés :

Il couvre chaque ICP que l'usine de bicyclettes doit améliorer :

- Le "compte de production" indique le nombre de bicyclettes fabriquées au cours de la journée.

- Le "taux de retouche" permet de suivre les pièces qui doivent être retouchées.

- Le "taux de rebut" indique le pourcentage de pièces qui doivent être jetées.

- "Maintenance (hebdomadaire)" permet de suivre les problèmes découverts lors des inspections de maintenance.

- "Machine %" permet de suivre les temps de fonctionnement et d'arrêt de la machine la plus importante de l'atelier.

Ce tableau de bord de l'atelier permet aux opérateurs et aux ingénieurs de procédés de faire ce qui suit :

- Voir les mesures sur plusieurs plages de dates : Aujourd'hui/Hier/Semaine dernière, etc.

- Comparer les données de production en temps réel aux objectifs

- Approfondir les indicateurs clés de performance individuels et voir des mesures plus granulaires grâce au bouton "Détails".

- Visualisez les goulets d'étranglement sur le terrain à l'aide du bouton "Temps de cycle".

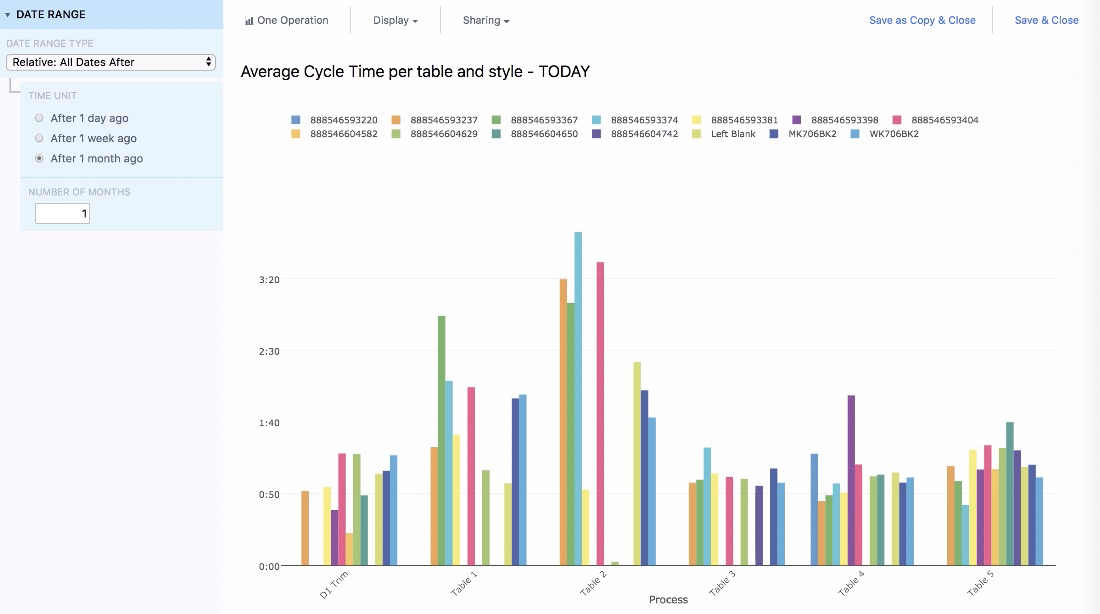

Dans ce cas, la chaîne de fabrication de vélos comporte cinq stations distinctes. Le bouton "Temps de cycle" affiche donc une comparaison du temps de cycle pour chacune des cinq stations.

C'est là que le bât blesse : ce tableau de bord extrait en fait des données de 10 applications de fabrication distinctes.

Nous allons passer en revue chacune de ces applications et montrer comment elles collectent les données pour ce tableau de bord. Voici les différents types d'applications :

- Les applications Instructions de travail donnent une série d'instructions de travail à l'opérateur pour qu'il effectue sa tâche. Elles suivent le temps de cycle chaque fois que l'opérateur termine son travail et appuie sur le bouton "Terminer". Ces temps de cycle sont divisés par UGS individuelles, que l'opérateur inclut en scannant un code-barres sur chaque produit. Ces données sur les UGS sont sauvegardées à chaque fois que l'application est complétée au moyen d'une variable.

- La station d'emballage utilise une application sans tête. Cela signifie que l'application suit les données lorsqu'un opérateur appuie sur un bouton de la ligne de production qui est relié à un dispositif Tulip Edge. Les opérateurs n'interagissent pas avec l'application elle-même.

- Chaque application de qualité fonctionne en continu sur une tablette transportée par un spécialiste de la qualité. Chaque fois qu'il inspecte une pièce, il enregistre son travail sur la tablette.

- L'application de maintenance fonctionne sur une tablette qui est transportée par un technicien de maintenance. Lorsque le technicien de maintenance effectue sa tournée hebdomadaire, il enregistre les problèmes éventuels via l'application. Les problèmes sont enregistrés dans des champs de formulaire. Cette application indique simplement si les tournées ont été effectuées ou non. En cliquant sur les détails, vous pouvez voir quelle partie de la tournée hebdomadaire a été effectuée ou non.

- L'application de surveillance des machines est également une application sans tête. Elle est connectée à une machine dont le temps de cycle est prédéfini et ne dépasse pas 30 secondes. Si la machine ne fonctionne pas pendant un laps de temps de 30 secondes au cours d'une journée de travail, l'application enregistre un temps d'arrêt. Dans le cas contraire, l'application enregistre le temps de fonctionnement. Il n'y a pas d'interface pour l'opérateur. La machine est connectée à Tulip via un connecteur OPC UA.

Voici les différentes fonctionnalités de Tulip qui sont nécessaires pour construire ce tableau de bord d'atelier :

Chaque chiffre de la colonne "Objectifs" est un texte statique.

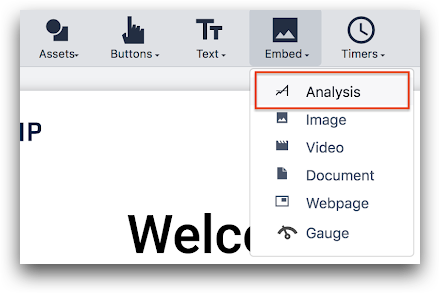

Chaque chiffre de la colonne "Actual" est une analyse intégrée qui utilise le modèle "Single Number". Ces analyses ont donc été créées dans le générateur d'analyses, puis ajoutées au tableau de bord.

Les boutons situés en bas du tableau de bord renvoient les opérateurs à une étape différente de l'application. Pour créer des analyses pertinentes pour chaque plage de dates, vous devez copier l'analyse et utiliser le champ Plage de dates pour modifier la période.

Les boutons situés sur le côté droit de l'application dirigent les opérateurs vers d'autres étapes de l'application qui contiennent des analyses plus détaillées sur chaque ICP. Dans cet exemple, 4 analyses sont consacrées à l'étude du taux de reprise :

Application Instructions de travail

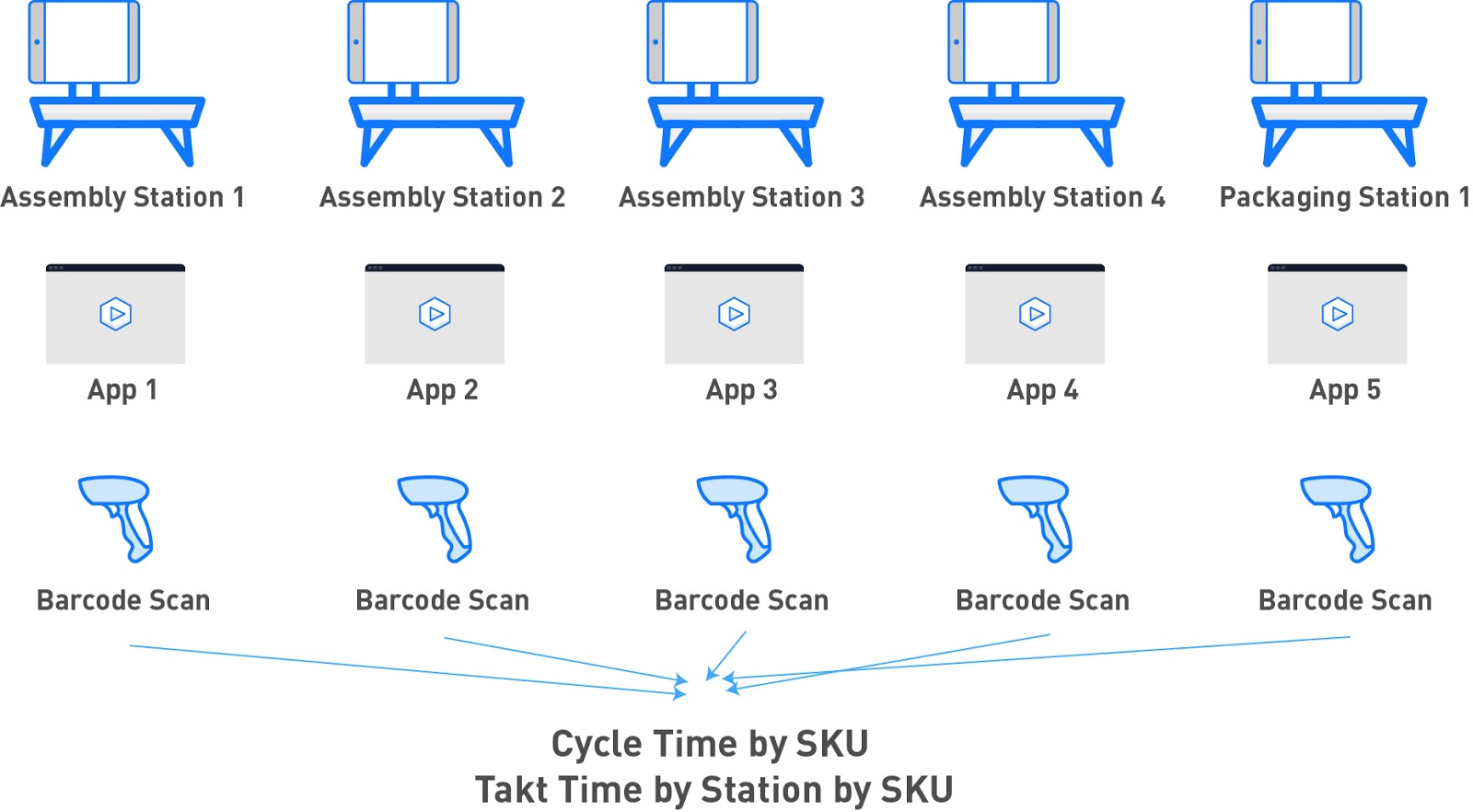

Si vous voulez connaître le temps de cycle de chaque bicyclette, vous devez commencer par additionner les temps de cycle de chacune des 4 stations d'assemblage et de la station d'emballage de l'étage (dans cet exemple).

Votre usine fabrique plusieurs types de bicyclettes, vous devrez donc également segmenter les données par UGS. Cela signifie que vous aurez besoin d'une variable dans l'application pour suivre l'UGS avec le temps de cycle pour une analyse ultérieure.

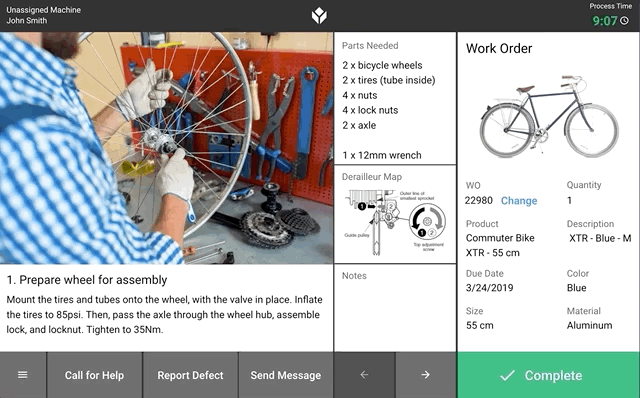

Votre application d'instructions de travail pourrait ressembler au terminal Tulip:

Cette application comporte une série d'étapes d'instructions de travail avec un design cohérent et des données pertinentes sur l'UGS à chaque étape. L'opérateur peut "terminer" l'application à tout moment ou appuyer sur les flèches "suivant" et "précédent" pour faire avancer les instructions.

Si chaque poste utilise une variante de cette application, il sera facile de combiner les données pour connaître la durée du cycle grâce aux données relatives à l'achèvement de l'application.

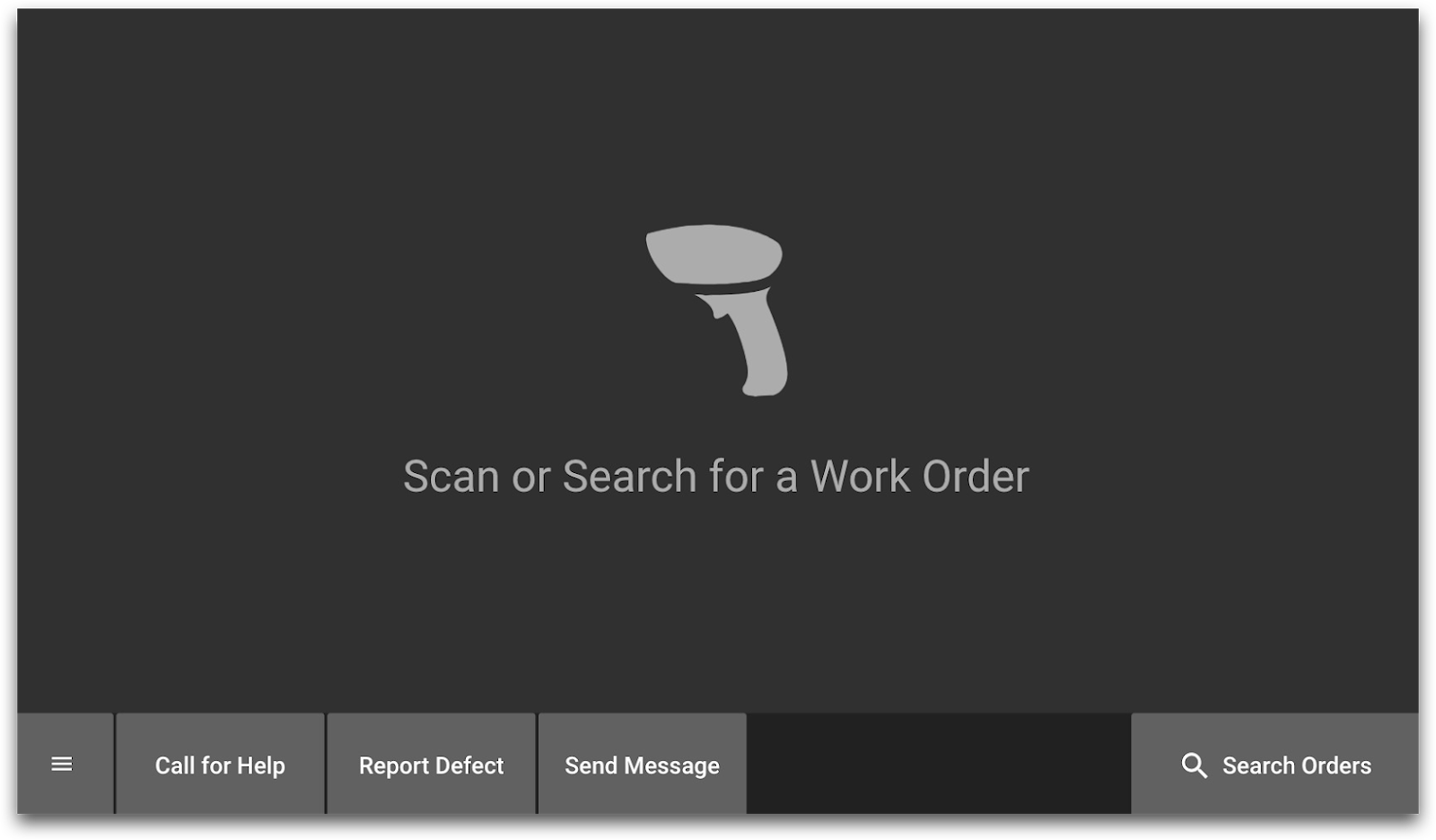

Au début de l'application, vous pouvez demander à l'opérateur de scanner un code-barres avant d'avancer à l'aide d'un lecteur de codes-barres connecté à la tablette de la station :

Vous pouvez utiliser ces données de code-barres de deux manières :

- Si vous n'avez besoin que du numéro du code-barres, vous pouvez l'enregistrer dans une variable.

- Vous pouvez utiliser une fonction de connecteur pour obtenir davantage de données sur l'UGS à partir d'une base de données SQL ou à l'aide d'une API dans votre système MES ou d'enregistrement des données. Vous pouvez ensuite enregistrer ces données dans des variables

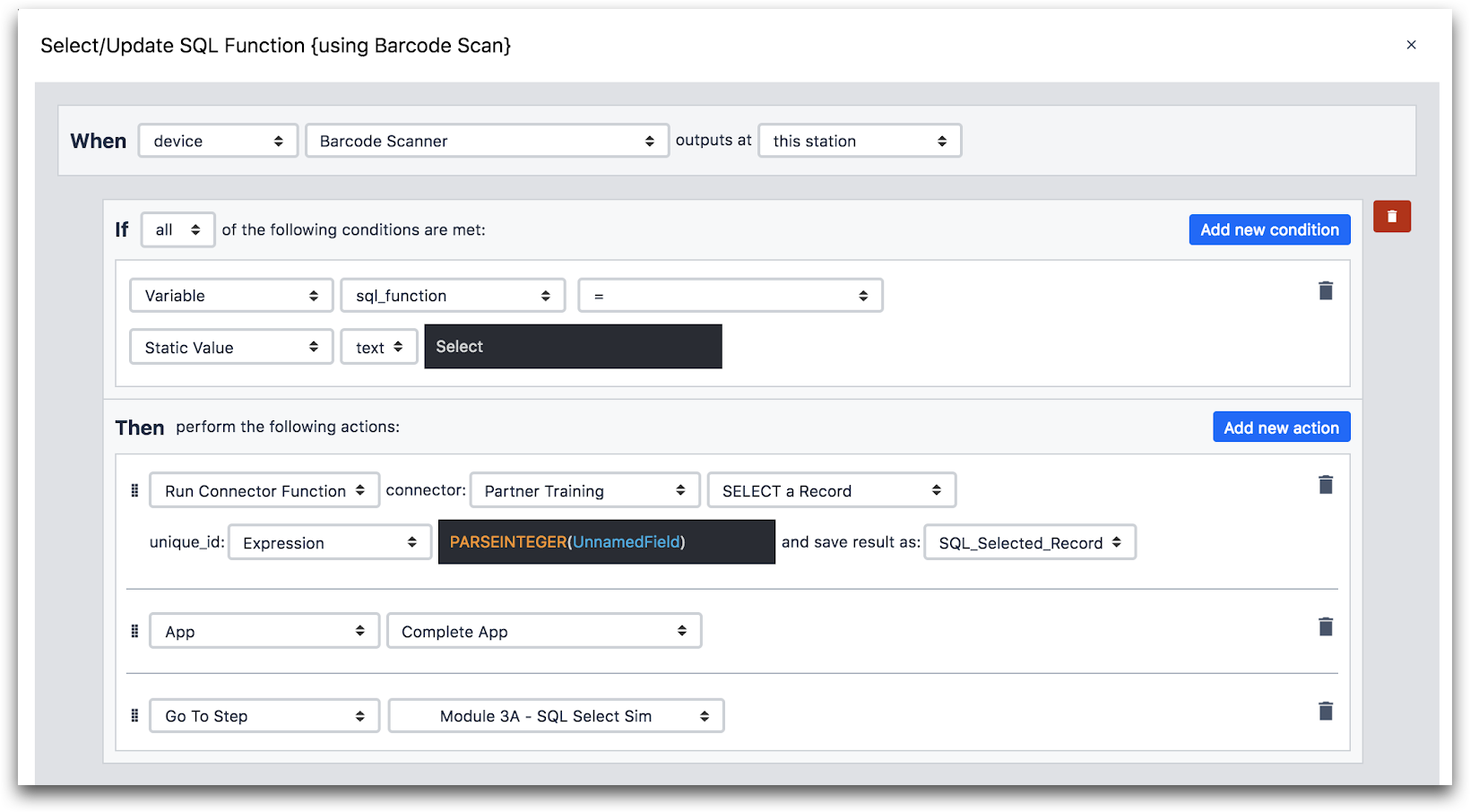

Voici un exemple d'utilisation de l'éditeur de déclencheurs pour appeler une fonction de connecteur après la lecture d'un code-barres :

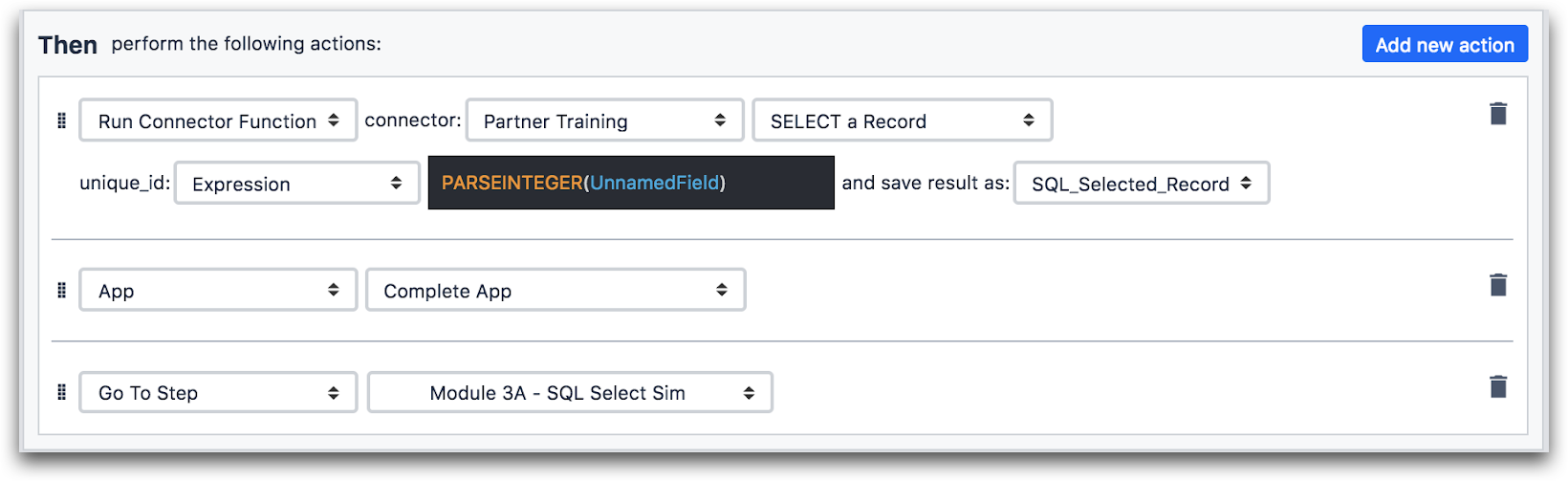

Voici plus de détails sur l'instruction "Then" :

Voici donc la séquence des événements dans les applications des instructions de travail :

- L'application commence

- L'opérateur scanne un code-barres

- Dès que le code-barres est scanné, une fonction de connexion s'exécute et récupère les données relatives à l'UGS.

- L'opérateur termine l'application, les données du code-barres sont liées à l'achèvement de l'application.

Voici un schéma de toutes les applications fonctionnant ensemble.

Vous pouvez ensuite ajouter les 5 stations dans la même analyse et diviser les résultats de chaque station par UGS pour voir quelles stations ralentissent la ligne. Il s'agit d'une "analyse approfondie", qui apparaîtrait donc sur un tableau de bord présenté à l'opérateur lorsqu'il appuie sur le bouton "Temps de cycle".

Pour en savoir plus

- Comment visualiser les données de cycle en temps réel dans une analyse

- Comment écrire une fonction de connecteur

Application de station d'expédition

Dans votre usine de vélos, vous expédiez des conteneurs contenant chacun 6 vélos. Vous disposez d'un poste dédié à l'emballage des boîtes.

Dans ce cas, les opérateurs n'ont besoin d'aucune instruction pour effectuer leur travail. Mais vous souhaitez tout de même suivre le moment où chaque caisse quitte l'usine.

Vous devez donc créer une "application sans tête". Cela signifie qu'il n'y a pas d'interface humaine. L'application est reliée à un bouton sur lequel l'opérateur appuie lorsque la caisse a été emballée. Ce bouton est connecté à un dispositif Tulip Edge, qui communique chaque pression sur le bouton à Tulip.

Chaque fois que le bouton est pressé, vous pouvez incrémenter votre nombre de production par 6.

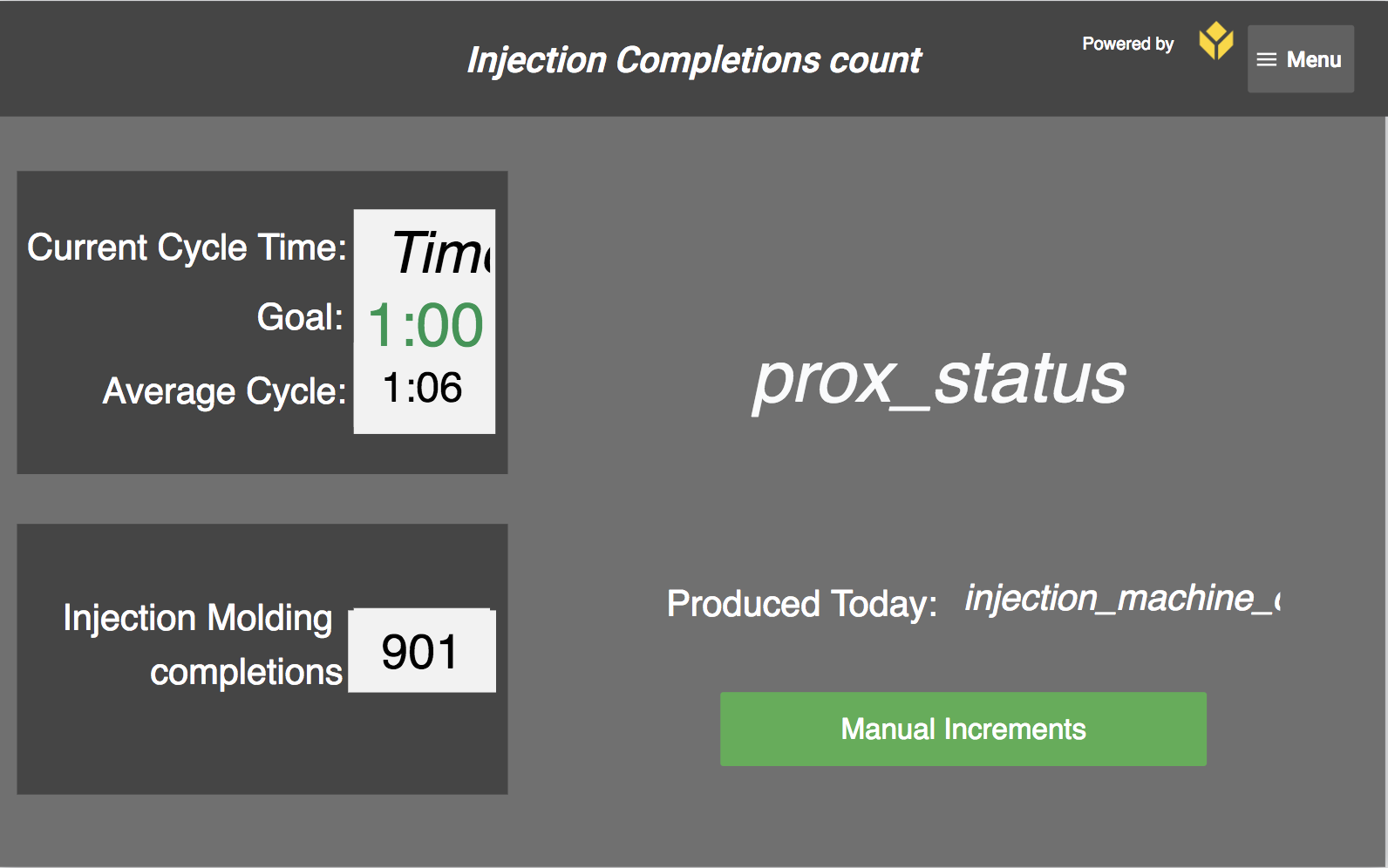

Voici un exemple de cette application en une étape qui fonctionnerait sur un écran à la station d'expédition :

D'accord, l'opérateur peut techniquement utiliser l'application via le bouton "Augmentations manuelles". Mais il n'aurait à le faire que si le bouton physique était cassé pour une raison quelconque.

Voici comment les données entrent dans l'application.

Vous pouvez connecter ces données à un MES ou un ERP une fois l'application terminée.

Analyse

Il n'y a pas de variables dans cette application, donc les deux points de données que vous collecterez à la fin de l'application sont les suivants :

- Un décompte de production mis à jour

- Le temps de Takt pour la station

C'est assez simple, alors voyons comment utiliser ces données sur plusieurs plages de dates.

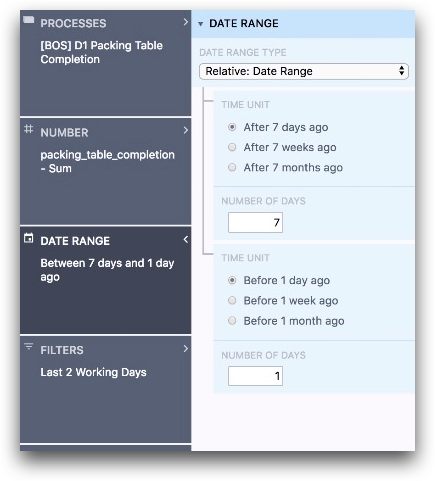

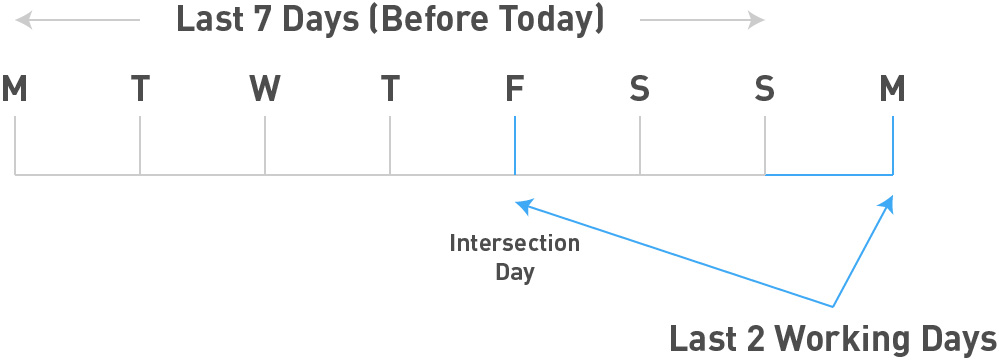

Imaginons que votre usine de vélos ne fonctionne qu'en semaine. Lorsque vous arrivez au travail le lundi matin, vous n'avez pas envie de voir un tableau de bord vierge de toute donnée autre que "aujourd'hui". Au contraire, si vous voulez voir les données d'"hier", vous voudriez vraiment voir les données de vendredi.

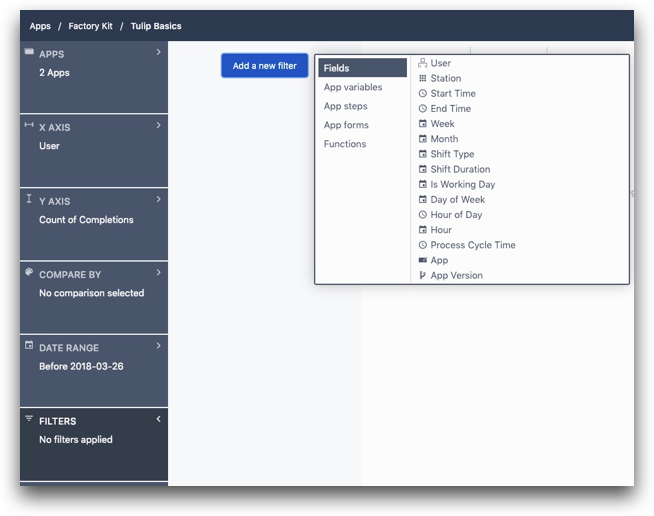

Voici comment procéder dans Analytics Builder. Tout d'abord, définissez la plage de dates entre "Après 7 jours" et "Avant 1 jour". Vous obtiendrez ainsi les 6 derniers jours précédant la journée d'aujourd'hui.

Ensuite, utilisez le champ Filtres pour sélectionner les "2 derniers jours ouvrables". Cela couvre la journée d'aujourd'hui ainsi que le dernier jour ouvrable avant aujourd'hui.

L'intersection de ces deux champs vous donnera "Hier".

Voici à quoi cela ressemble dans Analytics Builder :

Et voici une vue chronologique.

Pour en savoir plus

Application Qualité

Dans cette usine, des postes de qualité situés à l'extrémité de deux lignes de production inspectent les produits finis avant qu'ils ne soient prêts à être emballés. Ils utilisent la même application qui fonctionne sur une tablette.

Bien que cette opération ait lieu après les quatre postes d'assemblage, le temps de réalisation de l'application n'est pas inclus dans le temps de cycle total du produit. C'est pourquoi il n'a pas été mentionné dans la section "Instructions de travail".

Par ailleurs, étant donné que les opérateurs fabriquent plusieurs produits avec la même UGS à la suite avant de passer à une autre UGS, l'application suppose par défaut que l'UGS du produit est la même que celle du produit précédent.

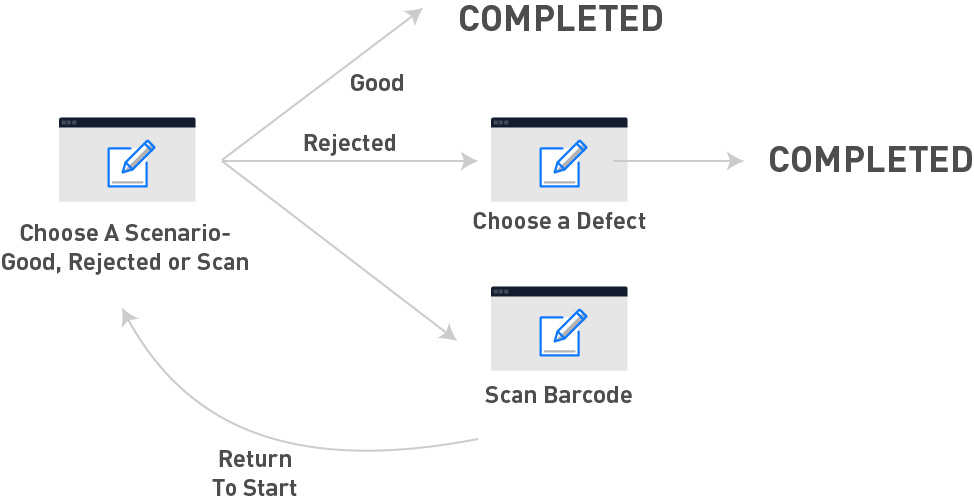

Voici la première étape de l'application :

Si l'UGS est différente de celle du produit précédent, l'opérateur clique sur "Scan New Daysheet ID". Il accède alors à un écran où il est invité à scanner le produit à l'aide d'un lecteur de code-barres. Une fois le produit scanné, l'application utilise une fonction de connexion pour se connecter au système MES et en extraire les données pertinentes. L'opérateur peut alors indiquer si le produit est "bon" ou "rejeté"

Si l'opérateur choisit "bon", l'application est terminée et les valeurs des variables sur le côté gauche de l'étape sont stockées à côté de l'achèvement. Cela permettra une analyse ultérieure par l'UGS.

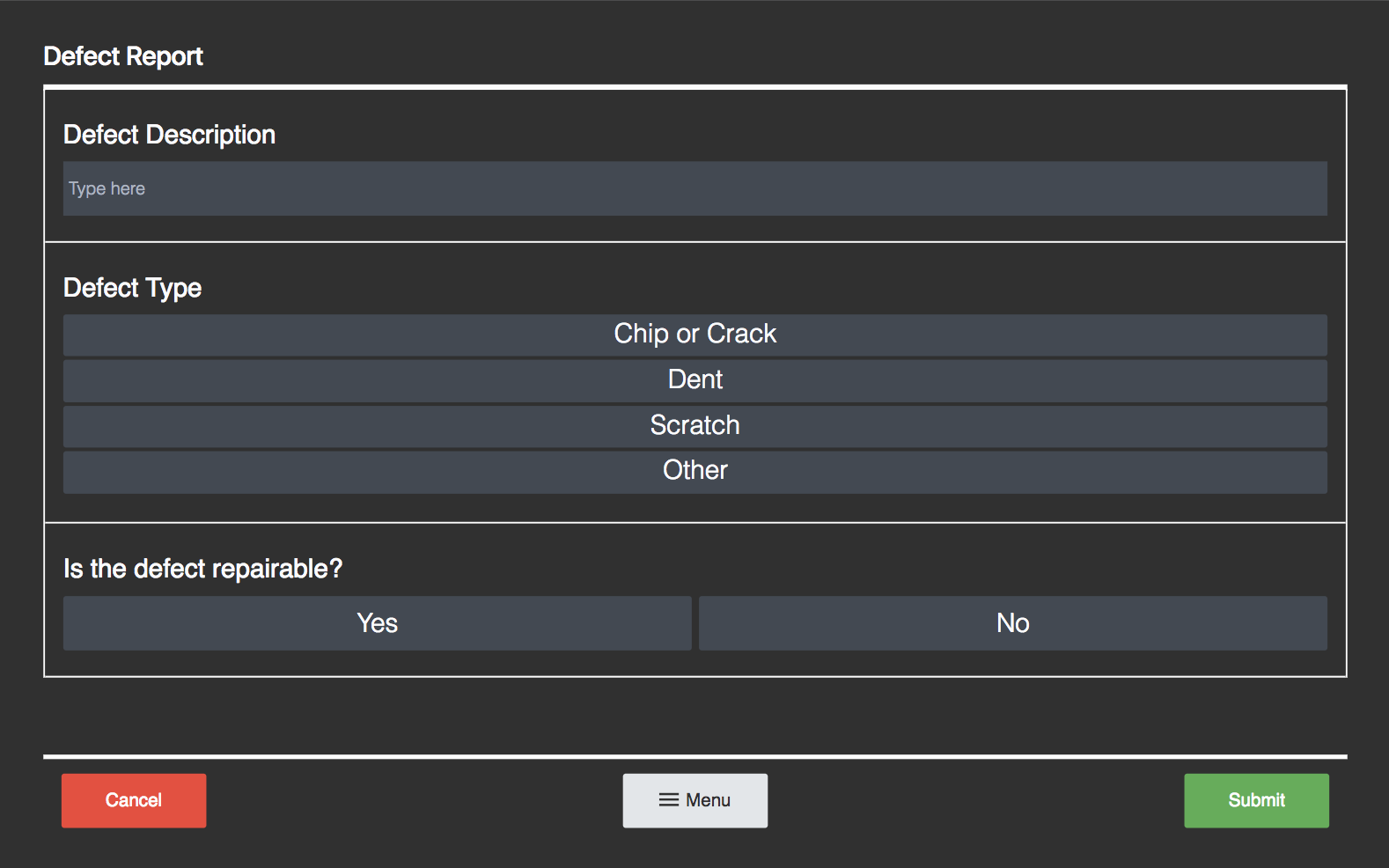

Si l'opérateur choisit "Rejeté", il est renvoyé à une étape de formulaire où il peut sélectionner un défaut. Une fois qu'il a choisi un défaut, il peut terminer l'application.

Voici un diagramme de la logique de l'application :

Connecteurs

Dans ce scénario, la lecture du code-barres doit renvoyer des informations spécifiques sur l'UGS afin que le spécialiste de la qualité puisse valider qu'il inspecte un produit spécifique.

Pour ce faire, vous devez appeler une fonction de connecteur lors de la lecture du code-barres, comme dans le cas des "Instructions de travail" ci-dessus.

Analyse

Cette application vous donnera un taux de reprise - le pourcentage de produits qui ne sont pas autorisés à être expédiés en raison d'un défaut. Ce taux peut être calculé simplement :

- Enregistrez le nombre total d'applications terminées pour lesquelles vous avez appuyé sur "Bon".

- Enregistrez le nombre total d'applications terminées pour lesquelles vous avez appuyé sur "Rejeter".

Ensuite, avec les données de cette application, vous pouvez étudier les UGS qui sont le plus souvent rejetées et les types de défauts les plus courants.

Vous pouvez utiliser le champ "Filtres" pour examiner des produits spécifiques et le champ "Nombre" pour créer le rapport entre les bons et les rejetés dans le modèle "Nombre unique".

Pour en savoir plus

Application de maintenance

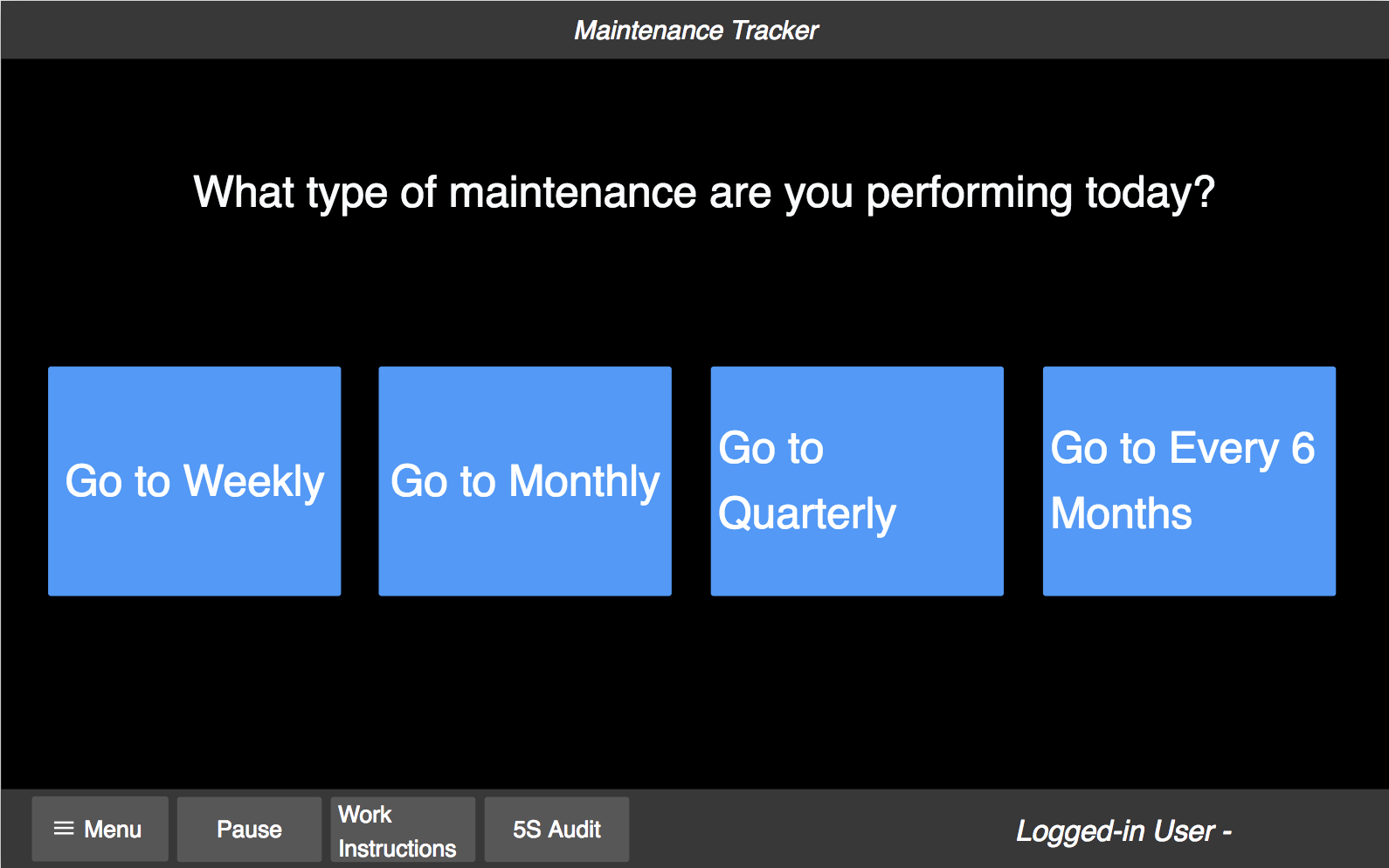

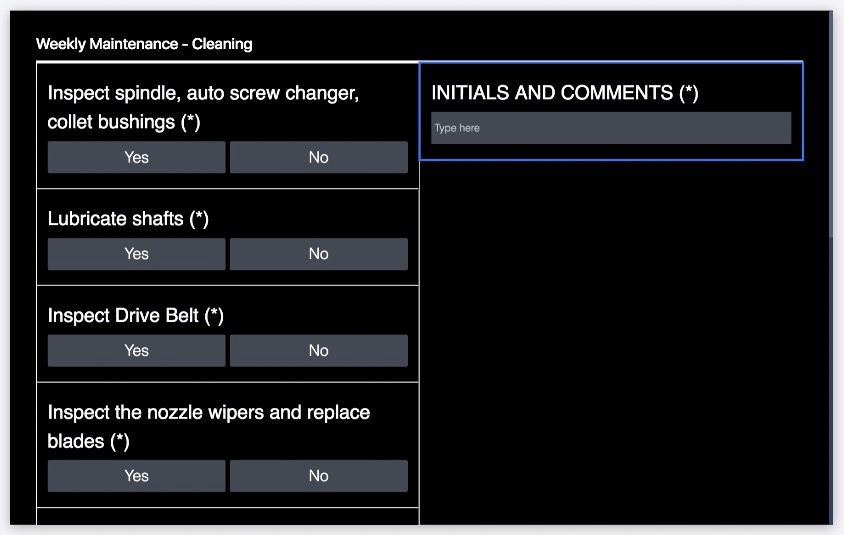

Dans votre usine, vous avez différents types d'inspections de maintenance chaque semaine, chaque mois, chaque trimestre et chaque semestre. Les techniciens de maintenance doivent se munir d'une tablette dotée d'une application et noter les problèmes qu'ils rencontrent au cours de leurs tournées.

Vous pouvez créer une application avec une série d'étapes distinctes pour chaque type d'inspection. La première étape de l'application permettra aux techniciens de choisir le type d'inspection.

Ensuite, créez une série d'étapes de formulaire correspondant aux machines individuelles que le technicien doit inspecter.

Cette application est très simple : une étape d'acheminement initiale, puis une étape de formulaire pour chaque inspection.

Analyse

Sur le tableau de bord de l'atelier, un seul chiffre indique si l'inspection hebdomadaire a été effectuée ou non.

Dans le cadre d'une inspection hebdomadaire, la plupart des inspections ne devraient pas donner lieu à des travaux supplémentaires. Toutefois, vous souhaiterez probablement savoir quels tests ont échoué afin d'observer les tendances au fil du temps.

Vous pouvez utiliser un modèle de tableau pour créer un tableau contenant uniquement le champ des commentaires de chaque inspection d'équipement. De cette façon, vous pouvez voir quelles corrections ont été nécessaires semaine après semaine.

Voici un exemple de tableau contenant les champs de commentaires de toutes les inspections d'équipement. Utilisez le champ Opérations pour sélectionner le champ de commentaires de chaque étape du formulaire de l'application.

Pour en savoir plus

Ajout de données de surveillance des machines au tableau de bord de l'atelier

Vous pouvez utiliser le widget d'attributs de machine pour ajouter un flux de données en temps réel d'une machine individuelle à votre tableau de bord d'atelier.

Création de votre premier tableau de bord d'atelier

Bien que vous puissiez commencer à planifier en imaginant les mesures que vous aimeriez voir apparaître sur votre tableau de bord d'atelier, vous devez en fait créer une série d'éléments avant de construire le tableau de bord d'atelier. Il peut s'agir des éléments suivants

- des applications pour chaque poste ou rôle dans l'atelier

- des variables dans ces applications pour suivre les détails importants

- Des analyses qui approfondissent chaque variable individuelle

- Des copies de ces analyses pour s'adapter à plusieurs échéances

- une série de tableaux de bord au sein d'une même application.

Afin de lancer plus rapidement un tableau de bord pour l'atelier, vous pouvez vous concentrer sur les données relatives à l'achèvement de l'application et créer un premier tableau de bord de haut niveau. Ensuite, une fois que vous aurez commencé à créer une dynamique interne, vous pourrez développer des analyses approfondies et des plages de dates multiples.

Vous avez trouvé ce que vous cherchiez ?

Vous pouvez également vous rendre sur community.tulip.co pour poser votre question ou voir si d'autres personnes ont été confrontées à une question similaire !