Cómo crear tu primer cuadro de mando de taller

Aprende a construir un tablero interactivo con el App Editor de Tulip.

Tulip te permite construir dos tipos de tableros para visualizar tu progreso hacia el logro de los objetivos de producción:

- Un tablero de escritorio, que está destinado a ser compartido entre los administradores de Tulip y ejecutivos a través de correo electrónico o un enlace de transmisión en vivo.

- Un panel de control de taller, que está destinado a ser accesible en televisores y pantallas táctiles en la planta de producción.

Un panel de control de taller es popular para reemplazar los gráficos de papel y pizarras en la planta. Permite a cualquier miembro del equipo visualizar su trabajo del día.

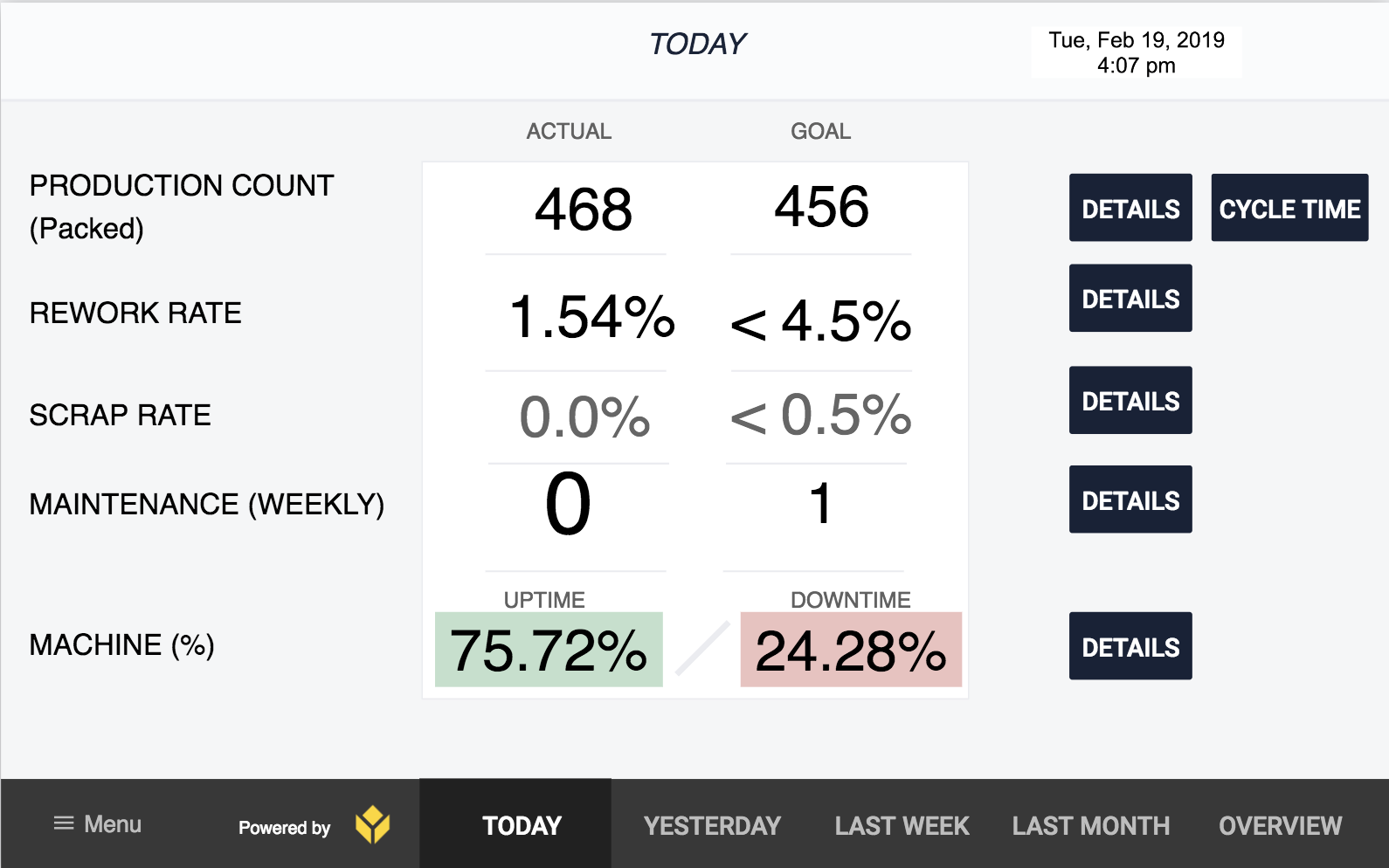

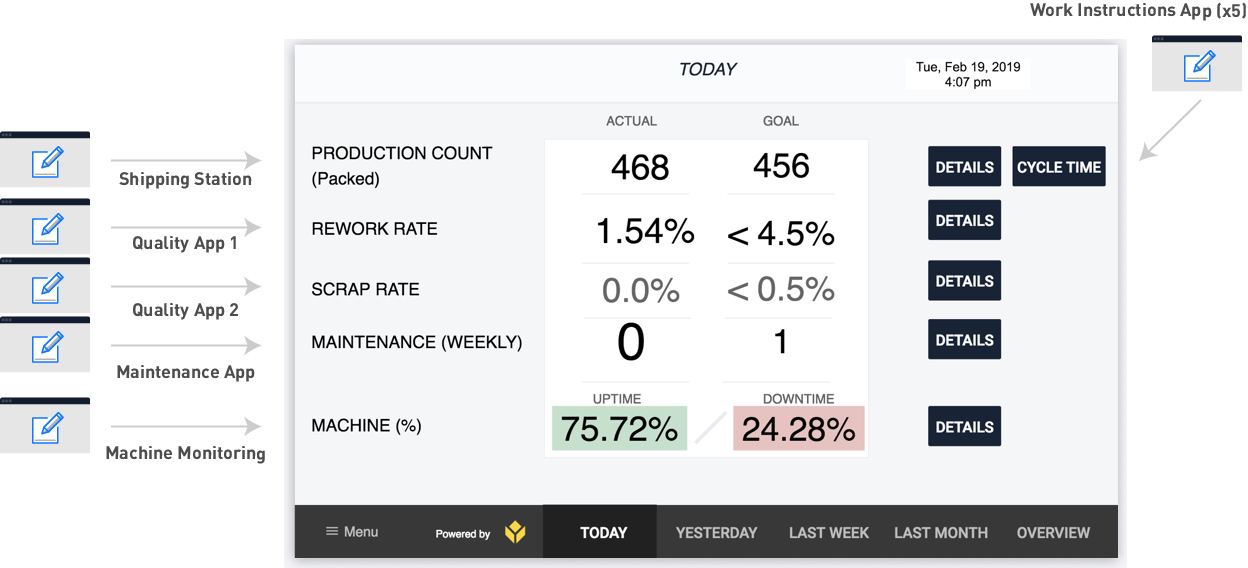

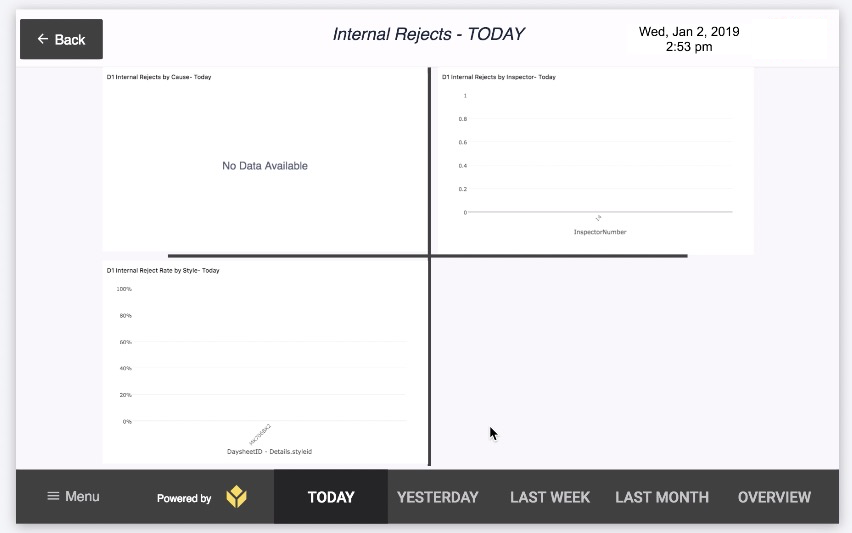

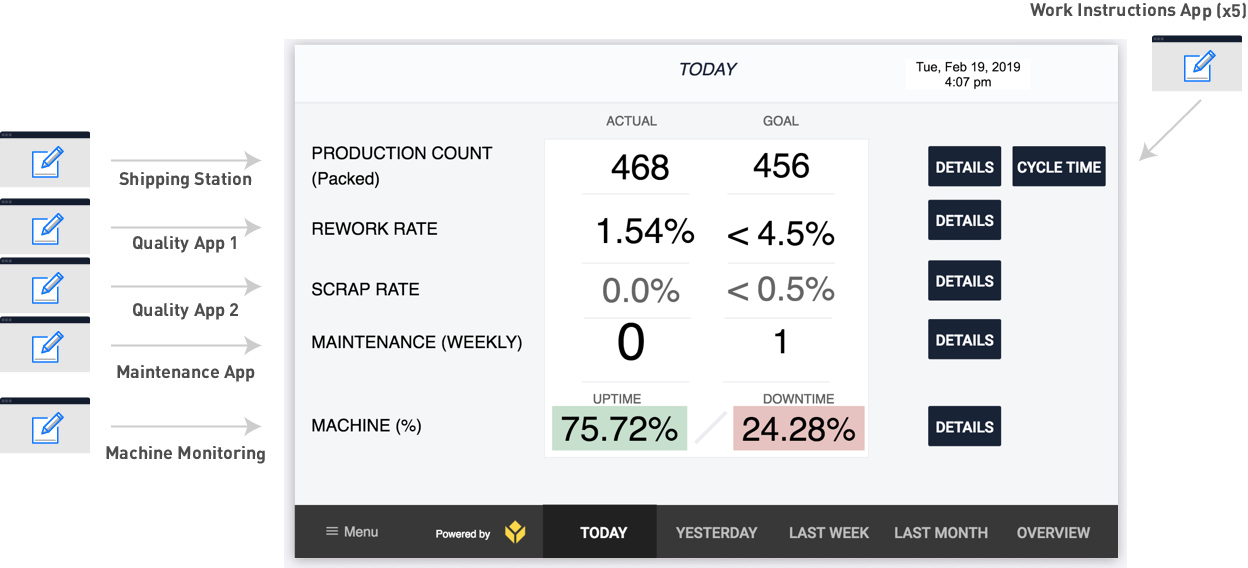

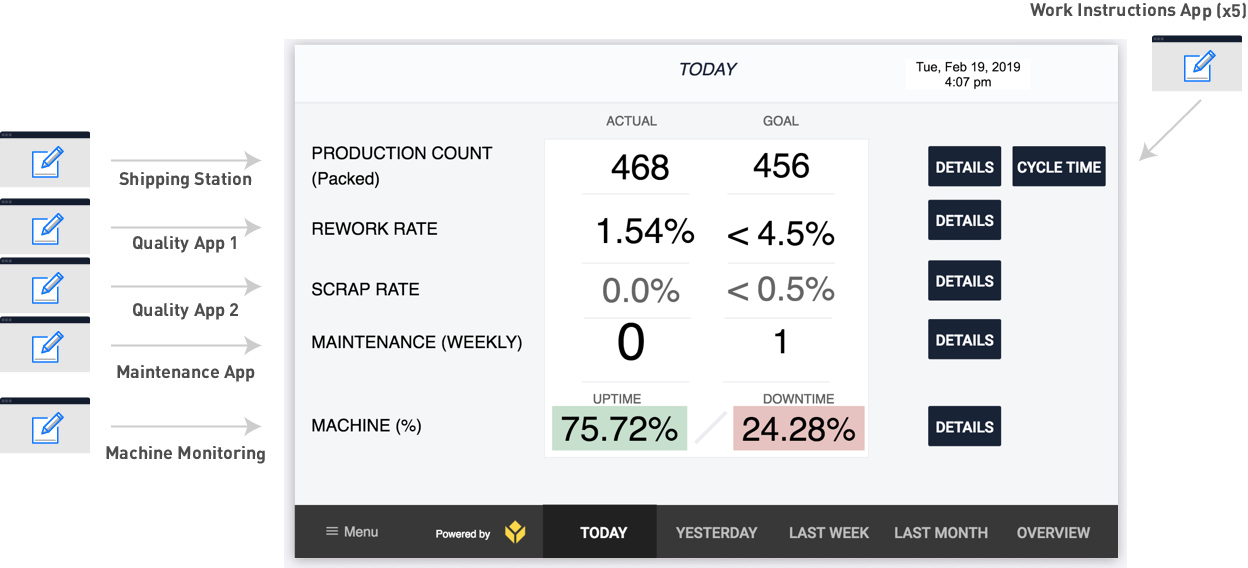

Su aspecto es similar al siguiente:

Pero, antes de crear uno, primero hay que planificar un grupo de aplicaciones de fabricación que recopilen todos los datos. Esto puede ser un ejercicio mentalmente agotador, porque tienes que pensar en aplicaciones para múltiples roles en la planta de producción a la vez.

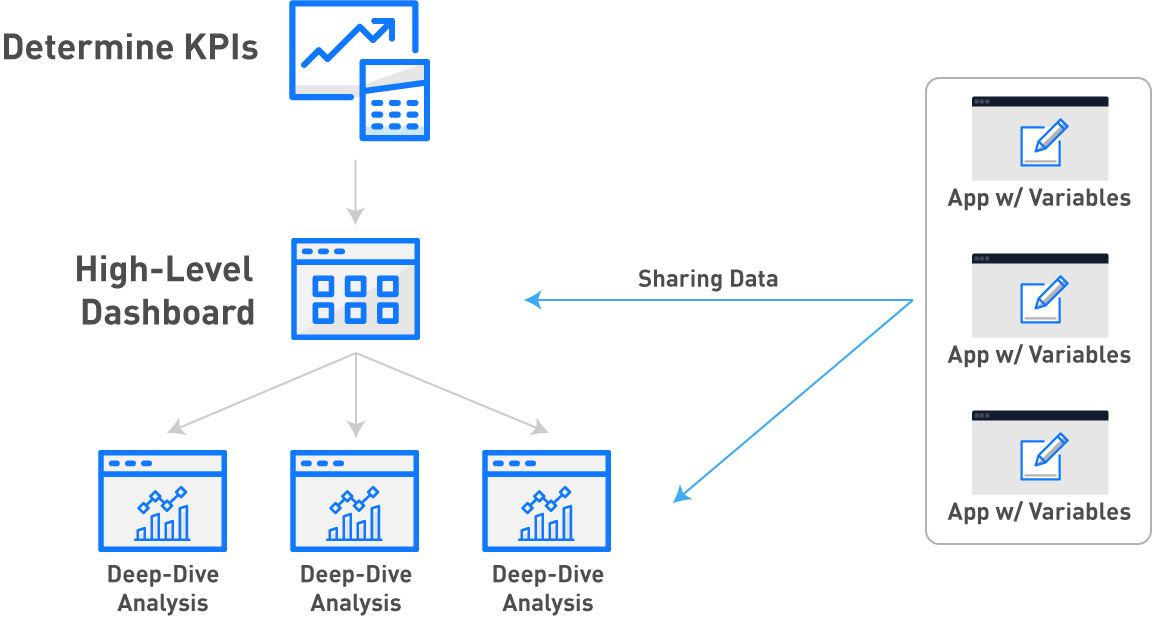

He aquí un ejemplo de cómo una empresa creó varios tipos de aplicaciones que podían medir colectivamente los KPI de su planta de producción utilizando Tulip.

He aquí un rápido resumen del proceso:

- Determine los KPI que le gustaría mejorar.

- Crear un panel de control que cubra todas las métricas de alto nivel que determinarán el éxito.

- Cree una aplicación para cada estación del taller en la que se esté trabajando y que esté relacionada con uno de los KPI.

- En esas aplicaciones, cree Variables que rastrearán puntos de datos individuales que necesitarán ser agregados.

- Cree análisis individuales que ofrezcan una visión más profunda de cada KPI con las variables de la aplicación.

- Incluir esos análisis en la misma aplicación que el cuadro de mando de alto nivel en los pasos que dan una visión más profunda de cada KPI.

He aquí un diagrama rápido del proceso:

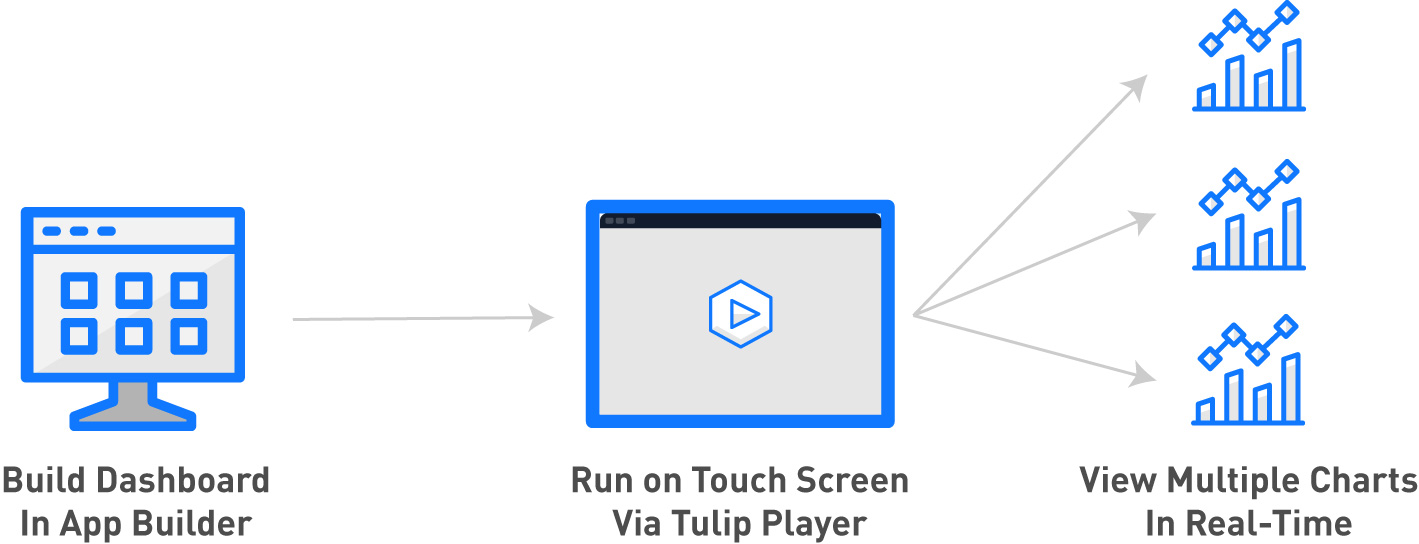

En Tulip, puedes crear cuadros de mando de taller en el App Editor para aprovechar todas las funciones interactivas de las aplicaciones. A continuación, puede ejecutar Tulip Player en una pantalla táctil en la planta para que cualquier miembro del equipo pueda profundizar en las métricas.

Aquí tienes un diagrama del proceso:

Nota: Con el fin de utilizar este tutorial, usted debe entender los conceptos básicos de Tulip App Editor y Analytics Builder.

Elección de los KPI

Antes de entrar en la construcción de cuadros de mando y aplicaciones de fabricación, elija los puntos de dolor que usted necesita para hacer frente.

En esta guía, utilizaremos el ejemplo de una fábrica de bicicletas que tiene los siguientes puntos débiles:

- Alta tasa de defectos: El rendimiento de la primera pasada es demasiado bajo y la empresa no está segura de la causa.

- Falta de visibilidad de la producción: Los datos de producción no son fácilmente accesibles porque se registran en hojas de papel o nunca se registran, por lo que los tiempos de ciclo de los procesos individuales no están claros.

- Tiempo de actividad/tiempo de inactividad de las máquinas: El porcentaje de tiempo de funcionamiento no se registra en ningún sitio, por lo que el equipo no puede establecer puntos de referencia ni objetivos.

Para solucionar estos problemas, la fábrica de bicicletas ha decidido centrarse en los siguientes aspectos:

- Tasa de retrabajos/desechos: Saber qué productos y estaciones provocan reprocesamientos o desechos.

- Tiempo de ciclo por producto: Saber cuánto tiempo pasa cada SKU u orden de trabajo en cada estación.

- Porcentaje de tiempo de actividad por máquina/estación: Sepa qué máquinas o estaciones provocan cuellos de botella o están infrautilizadas.

Aquí está el reto: estos KPI se ven afectados por múltiples estaciones en la planta. Por lo tanto, los ingenieros de procesos deben combinar datos de múltiples aplicaciones para determinar una causa raíz a partir de varias fuentes de datos (estaciones de operador o máquinas en la planta).

Creación de un cuadro de mando de alto nivel

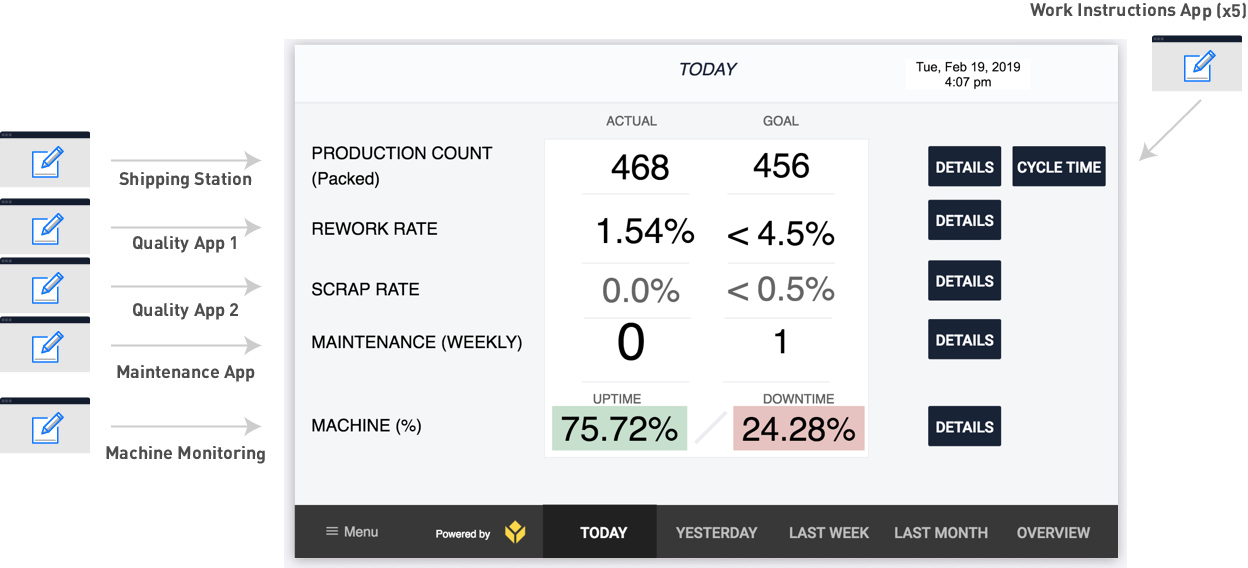

Este es un ejemplo de un cuadro de mandos que se presentaría en una pantalla táctil en el taller para realizar un seguimiento de los KPI mencionados:

Abarca cada uno de los KPI que la fábrica de bicicletas necesita mejorar:

- El "Recuento de producción" registra el número de bicicletas fabricadas a lo largo del día.

- "Tasa de retrabajo" hace un seguimiento de las piezas que necesitan retrabajo.

- "Tasa de desechos" hace un seguimiento del porcentaje de piezas que deben desecharse

- "Mantenimiento (semanal)" hace un seguimiento de los problemas descubiertos durante las inspecciones de mantenimiento

- "Máquina %" realiza un seguimiento del tiempo de actividad y de inactividad de la máquina más importante de la planta.

Este panel de control permite a los operarios y a los ingenieros de procesos hacer lo siguiente:

- Ver métricas en múltiples intervalos de fechas: Hoy/Ayer/Última semana, etc.

- Comparar los datos de producción en tiempo real con los objetivos

- Profundizar en los KPI individuales y ver métricas más detalladas mediante el botón "Detalles".

- Vea los cuellos de botella en la planta mediante el botón "Duración del ciclo

En este caso, hay 5 estaciones separadas en la línea de fabricación de bicicletas, por lo que "Duración del ciclo" mostrará una comparación de la duración del ciclo para cada una de las 5 estaciones.

Aquí es donde esto se pone difícil: este tablero de instrumentos en realidad está extrayendo datos de 10 aplicaciones de fabricación separadas.

Vamos a ir a través de cada aplicación individual y mostrar cómo se recogen los datos para este tablero de instrumentos. Aquí están los diferentes tipos de aplicaciones:

- Las aplicaciones de Instrucciones de Trabajo dan una serie de instrucciones de trabajo para que el operador complete su tarea. Realizan un seguimiento de las cadencias cada vez que el operario completa su trabajo y pulsa el botón "Completar". Estas cadencias se dividen por SKU individuales, que el operario incluye escaneando un código de barras en cada producto. Esos datos de SKU se guardan con cada finalización de la aplicación a través de una variable.

- La estación de empaquetado utiliza una aplicación headless. Esto significa que la aplicación realiza un seguimiento de los datos cuando un operario pulsa un botón en la línea de producción que está conectado a un dispositivo Tulip Edge. Los operarios no interactúan con la aplicación en sí.

- Cada aplicación de calidad se ejecuta continuamente en una tableta que lleva consigo un especialista en calidad. Cada vez que inspeccionan una pieza, registran su trabajo en la tableta.

- La aplicación de mantenimiento se ejecuta en una tableta que lleva consigo un técnico de mantenimiento. Cuando el técnico de mantenimiento hace sus rondas semanales, registra cualquier problema a través de la aplicación. Los problemas se registran en campos de formulario. Esta aplicación solo muestra si las rondas se han completado o no. Al hacer clic en los detalles, se puede ver qué parte de la ronda semanal se ha completado o no.

- La aplicación de monitorización de máquinas también es una aplicación headless. Está conectada a una máquina que tiene un tiempo de ciclo preestablecido de 30 segundos, como máximo. Si no funciona durante un periodo de 30 segundos durante la jornada laboral, la aplicación registra el tiempo de inactividad. Si lo hace, la aplicación registra el tiempo de actividad. No hay interfaz para el operario. La máquina se conecta a Tulip a través de un conector OPC UA.

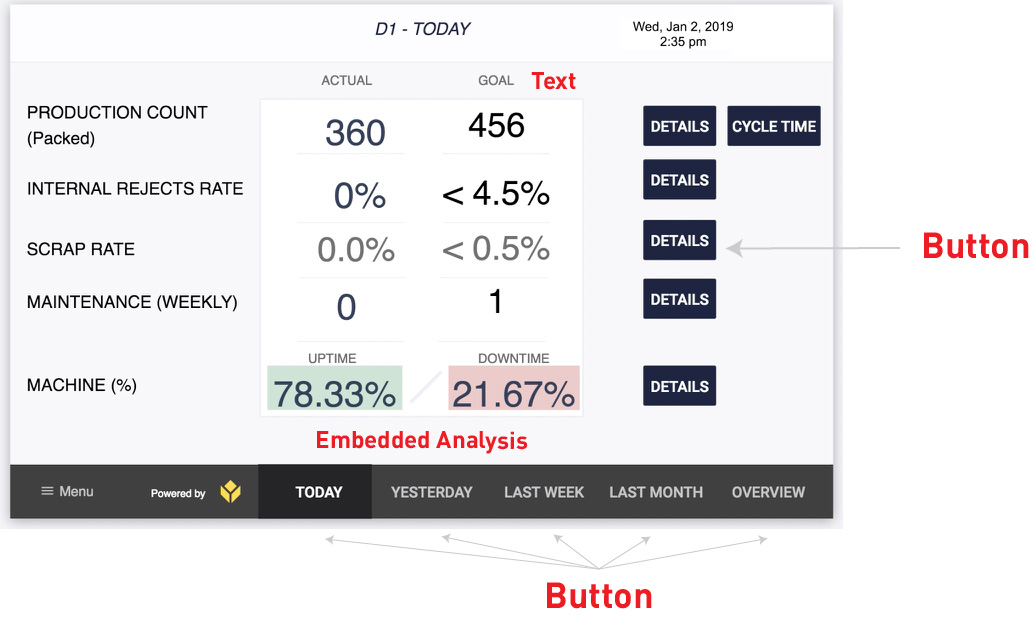

Aquí están las diferentes características de Tulip que se necesitan para construir este panel de control de taller:

Cada número en la columna "Metas" es texto estático.

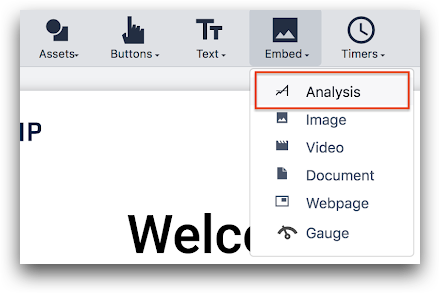

Cada número en la columna "Actual" es un Análisis incrustado que utiliza la plantilla "Single Number". Así pues, estos análisis se crearon en el generador de análisis y, a continuación, se añadieron al cuadro de mandos.

Los botones de la parte inferior del cuadro de mandos envían a los operadores a un paso diferente de la aplicación. Para crear Análisis que sean relevantes para cada intervalo de fechas, debe copiar el Análisis y utilizar el campo Intervalo de fechas para cambiar el marco temporal.

Los botones de la parte derecha de la aplicación dirigen a los operadores a otros pasos de la aplicación con análisis más detallados de cada KPI. Este ejemplo tiene 4 Análisis dedicados a investigar la tasa de retrabajo:

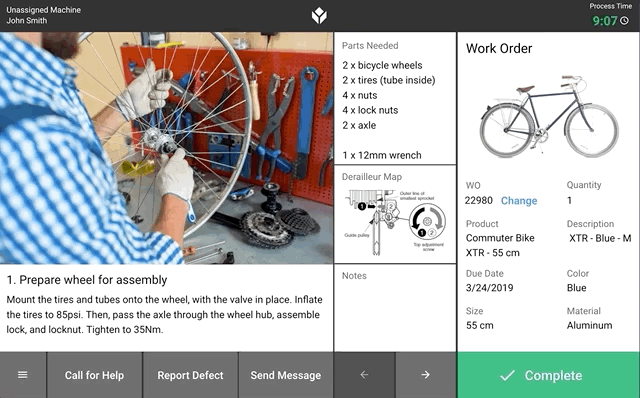

Aplicación de instrucciones de trabajo

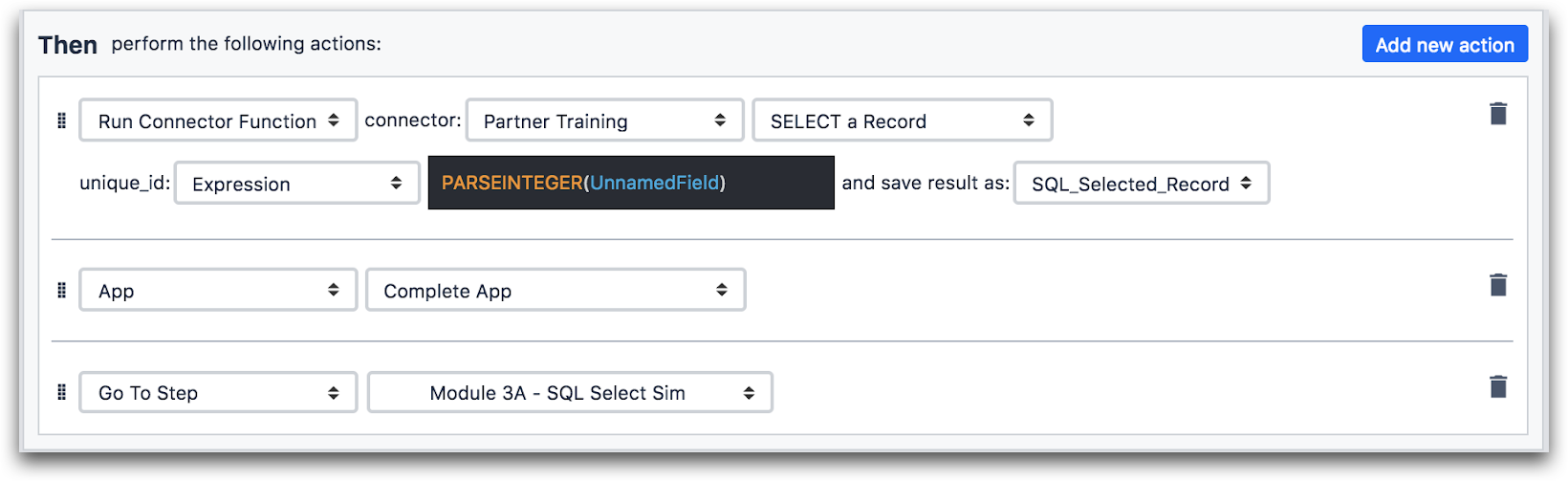

Si desea conocer el tiempo de ciclo de cada bicicleta, debe empezar por sumar las cadencias de cada una de las 4 estaciones de montaje y la estación de embalaje de la planta (en este ejemplo).

Su fábrica está construyendo múltiples tipos de bicicletas, por lo que también tendrá que segmentar los datos por SKU. Esto significa que tendrá que tener una variable en la aplicación para realizar un seguimiento de la SKU junto con la cadencia para su posterior análisis.

Su aplicación de instrucciones de trabajo podría parecerse a Tulip Terminal:

Esta aplicación tiene una serie de pasos de instrucciones de trabajo con un diseño coherente y datos relevantes sobre la SKU en cada paso. El operario puede "completar" la aplicación en cualquier momento, o pulsar las flechas "siguiente" y "atrás" para avanzar en las instrucciones.

Si cada estación utiliza una variación de esta aplicación, será fácil combinar los datos para ver la duración del ciclo a través de los datos de finalización de la aplicación.

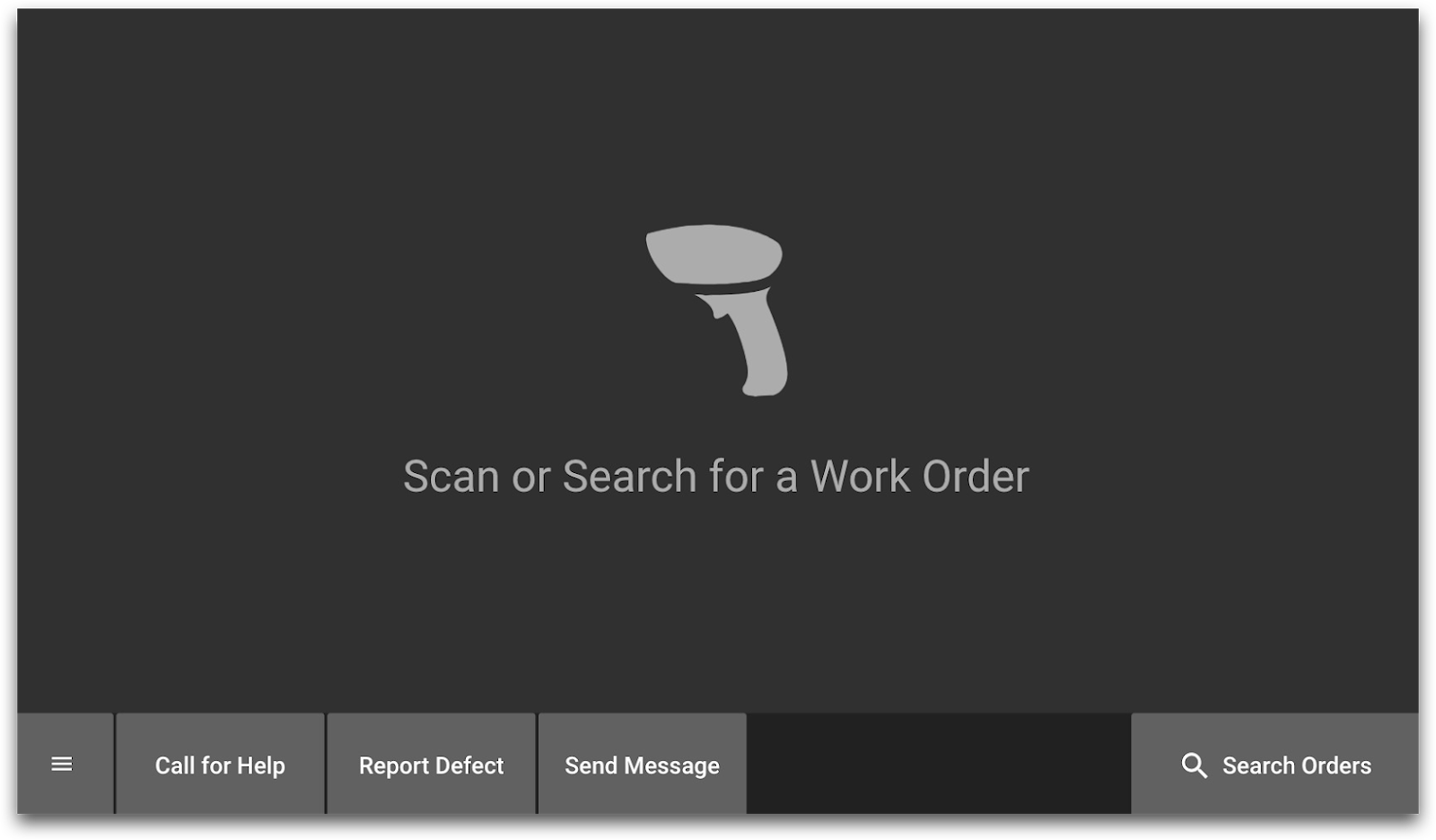

Al principio de la aplicación, puede pedir al operario que escanee un código de barras antes de avanzar utilizando un escáner de códigos de barras conectado a la tableta de la estación:

Puede utilizar estos datos del código de barras de dos maneras:

- Si sólo necesita el número del código de barras, puede guardarlo en una variable.

- Puede utilizar una función Conector para traer más datos sobre la SKU desde una base de datos SQL o mediante una API a su sistema MES o de registro de datos. Luego, puede guardar esos datos en variables

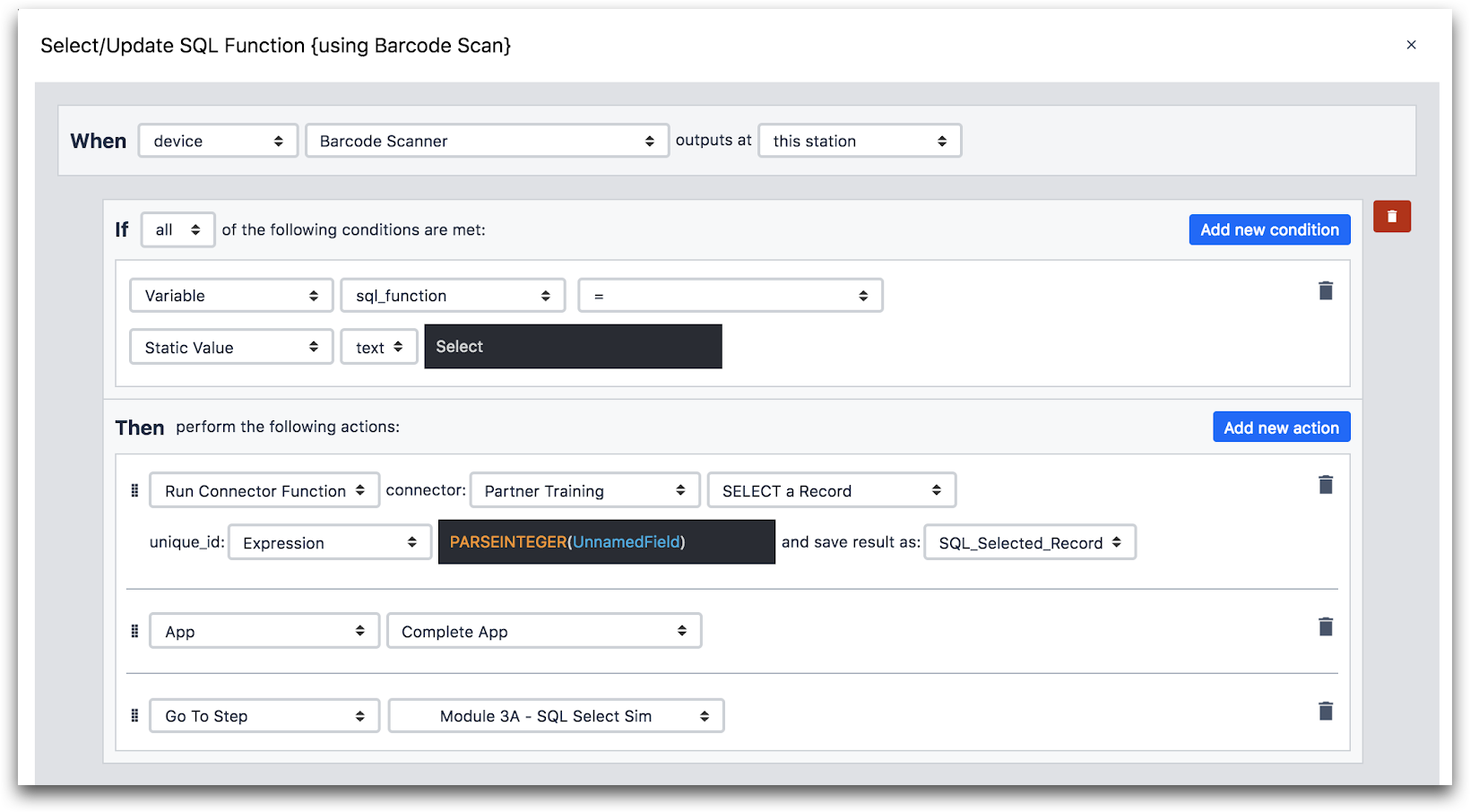

A continuación se muestra un ejemplo de cómo podría utilizar el Editor de disparadores para llamar a una función de conector después de escanear un código de barras:

Aquí tiene más detalles sobre la sentencia "Then":

Esta es la secuencia de eventos en las aplicaciones de instrucciones de trabajo:

- Comienza la aplicación

- El operario escanea un código de barras

- Una vez escaneado el código de barras, se ejecuta una función de conector y recupera los datos correspondientes a la SKU.

- El operario finaliza la aplicación y los datos del código de barras quedan vinculados a la finalización de la aplicación.

Este es un diagrama de todas las aplicaciones trabajando juntas.

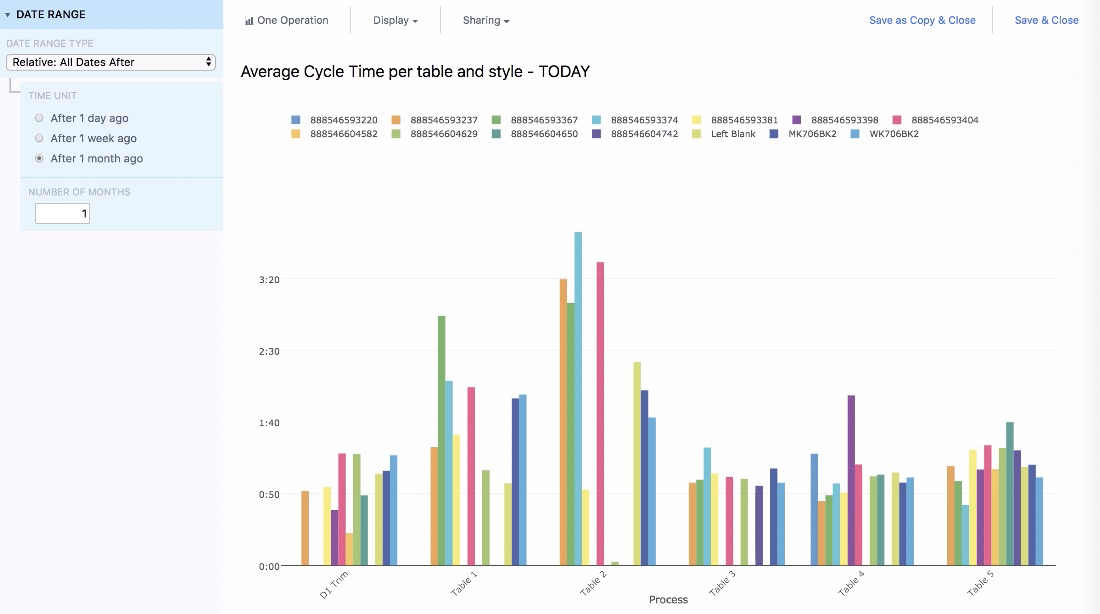

A continuación, puede agregar las 5 estaciones en el mismo Análisis, y dividir los resultados de cada estación por SKU para ver qué estaciones están ralentizando la línea. Se trata de un "análisis en profundidad", por lo que aparecería en un panel de control que se mostraría al operario cuando pulsara el botón "Duración del ciclo".

Más información

App Estación de Envío

En su fábrica de bicicletas, usted envía contenedores con 6 bicicletas cada uno. Tiene una estación dedicada al embalaje de cajas.

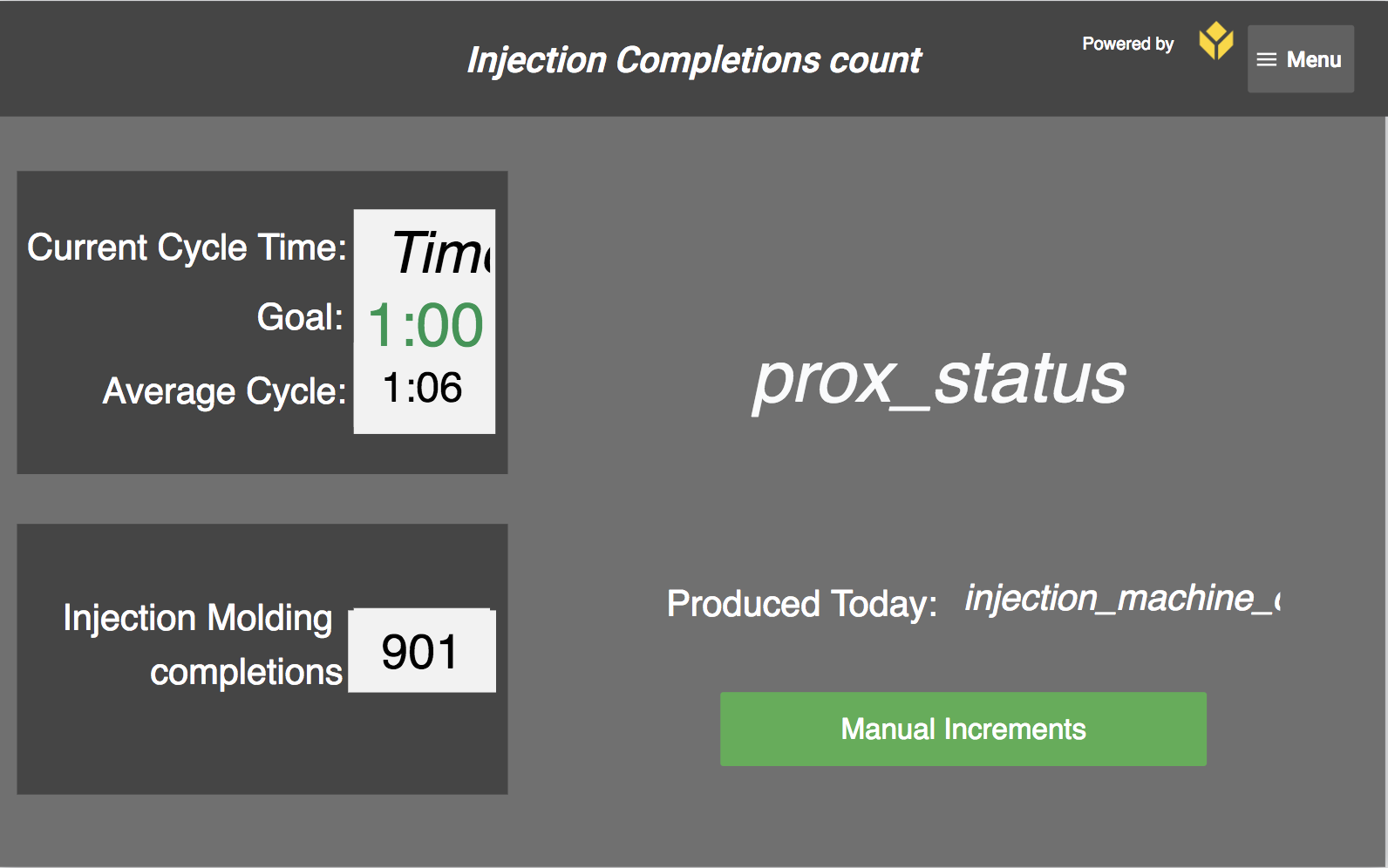

En este caso, los operarios no necesitan instrucciones para realizar su trabajo. Pero, aun así, quiere hacer un seguimiento de cuándo sale cada caja de la fábrica.

Por lo tanto, necesita crear una "aplicación sin cabeza". Esto significa que no hay interfaz humana. En su lugar, la aplicación está conectada a un botón que el operario pulsa cuando la caja ha sido empaquetada. Este botón está conectado a un dispositivo Tulip Edge, que comunica cada pulsación del botón a Tulip.

Cada vez que se pulsa el botón, se puede incrementar el recuento de producción en 6.

He aquí un ejemplo de esta aplicación de un solo paso que se ejecutaría en una pantalla en la estación de envío:

De acuerdo, el operador puede utilizar la aplicación TÉCNICAMENTE a través del botón "Incrementos manuales". Pero, sólo necesitarían hacer eso si el botón físico estuviera roto por alguna razón.

Así es como los datos llegan a la aplicación.

Puede conectar estos datos a un MES o ERP una vez completada la aplicación.

Análisis

No hay variables en esta aplicación, por lo que los dos puntos de datos que recogerá al finalizar la aplicación son:

- Un recuento de producción actualizado

- Tiempo Takt para la estación

Esto es bastante sencillo, así que vamos a ver la forma de utilizar estos datos a través de múltiples rangos de fechas.

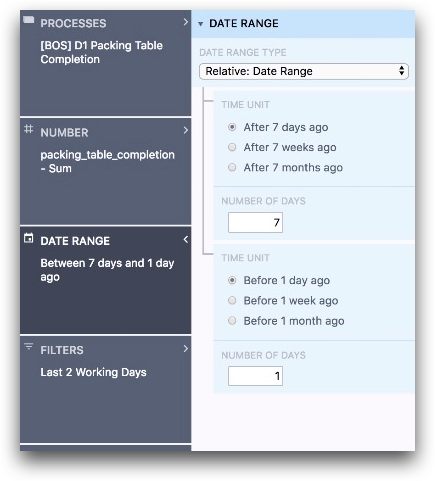

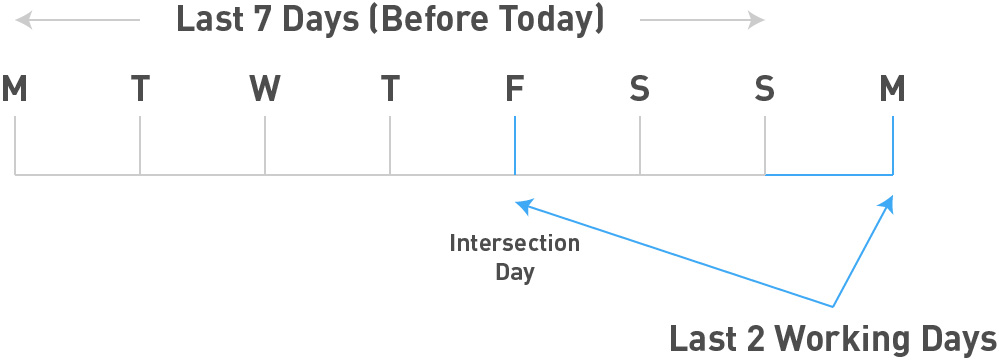

Imaginemos que su fábrica de bicicletas sólo funciona los días laborables. Y, cuando llegas al trabajo el lunes por la mañana, no quieres ver un tablero de mandos en blanco para datos que no sean "hoy". En cambio, si quieres ver los datos de "ayer", en realidad querrías ver los datos del viernes.

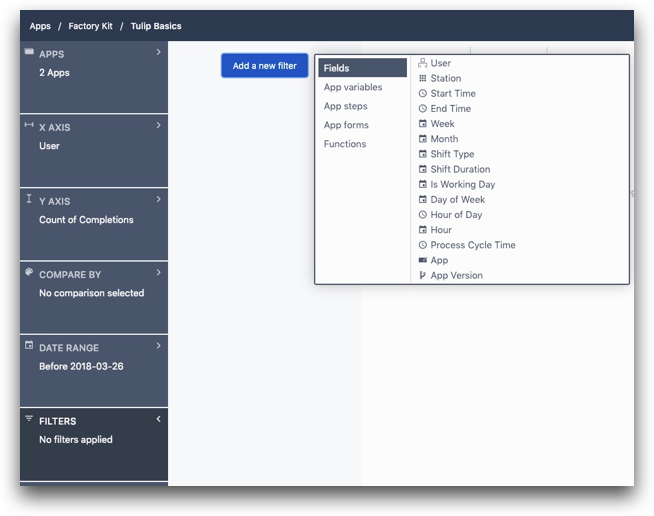

He aquí cómo lograrlo en el Analytics Builder. En primer lugar, establezca el intervalo de fechas de "Después de hace 7 días" a "Antes de hace 1 día". Esto le dará los últimos 6 días hasta hoy.

A continuación, utilice el campo Filtros para seleccionar los "2 últimos días laborables". Esto incluye tanto el día de hoy como el último día laborable anterior.

La intersección de estos dos campos le dará "Ayer".

Este es el aspecto que tiene en Analytics Builder:

Y aquí tiene una vista de la línea de tiempo.

Más información

Aplicación de calidad

En esta fábrica, hay estaciones de calidad al final de dos líneas de producción que inspeccionan los productos finales antes de que estén listos para ser envasados. Utilizan la misma aplicación que se ejecuta en una tableta.

Aunque esto ocurre después de las 4 estaciones de montaje, el tiempo de finalización de la aplicación no se incluye en el tiempo total del ciclo del producto. Por eso no se mencionan en la sección "Instrucciones de trabajo".

Además, como los operarios construyen varios productos con la misma SKU seguidos antes de pasar a otra SKU, la app asume por defecto que la SKU del producto es la misma que la del producto anterior.

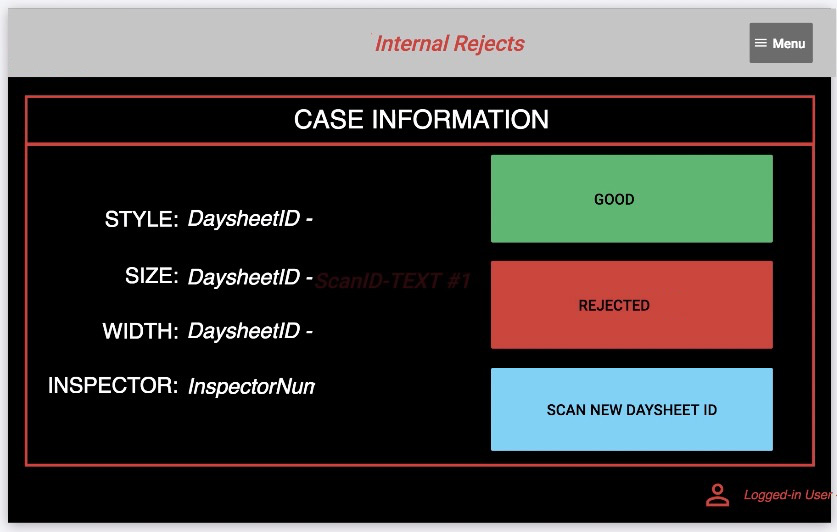

Este es el primer paso de la aplicación:

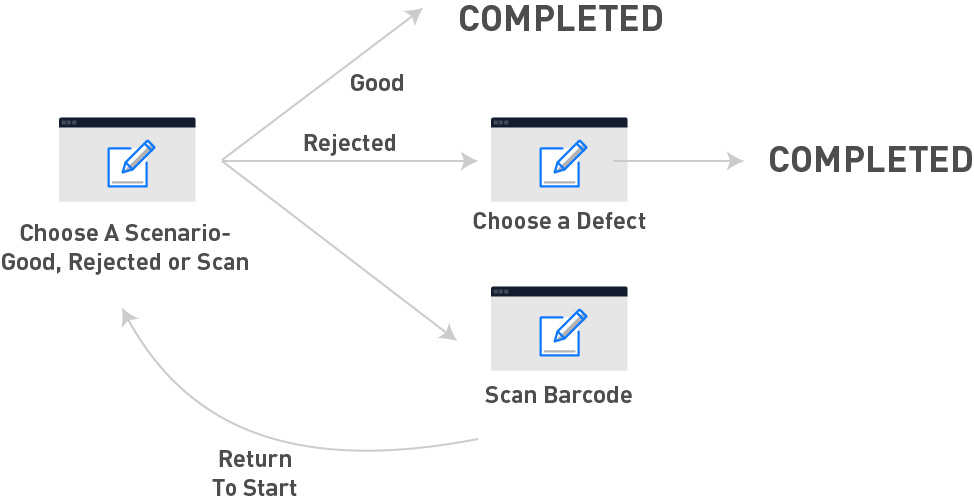

Si el SKU es diferente al del producto anterior, el operador pulsará el botón "Escanear nuevo ID de hoja del día". Esto les lleva a una pantalla en la que se les pide que escaneen el producto con un escáner de código de barras. Una vez escaneado, la aplicación utiliza una función de conexión para conectarse al sistema MES y extraer los datos pertinentes. A continuación, el operario puede indicar si es "bueno" o "rechazado".

Si el operario elige "bueno", la aplicación se completa y los valores de las variables de la parte izquierda del paso se almacenan junto a la finalización. Esto permitirá un análisis posterior por SKU.

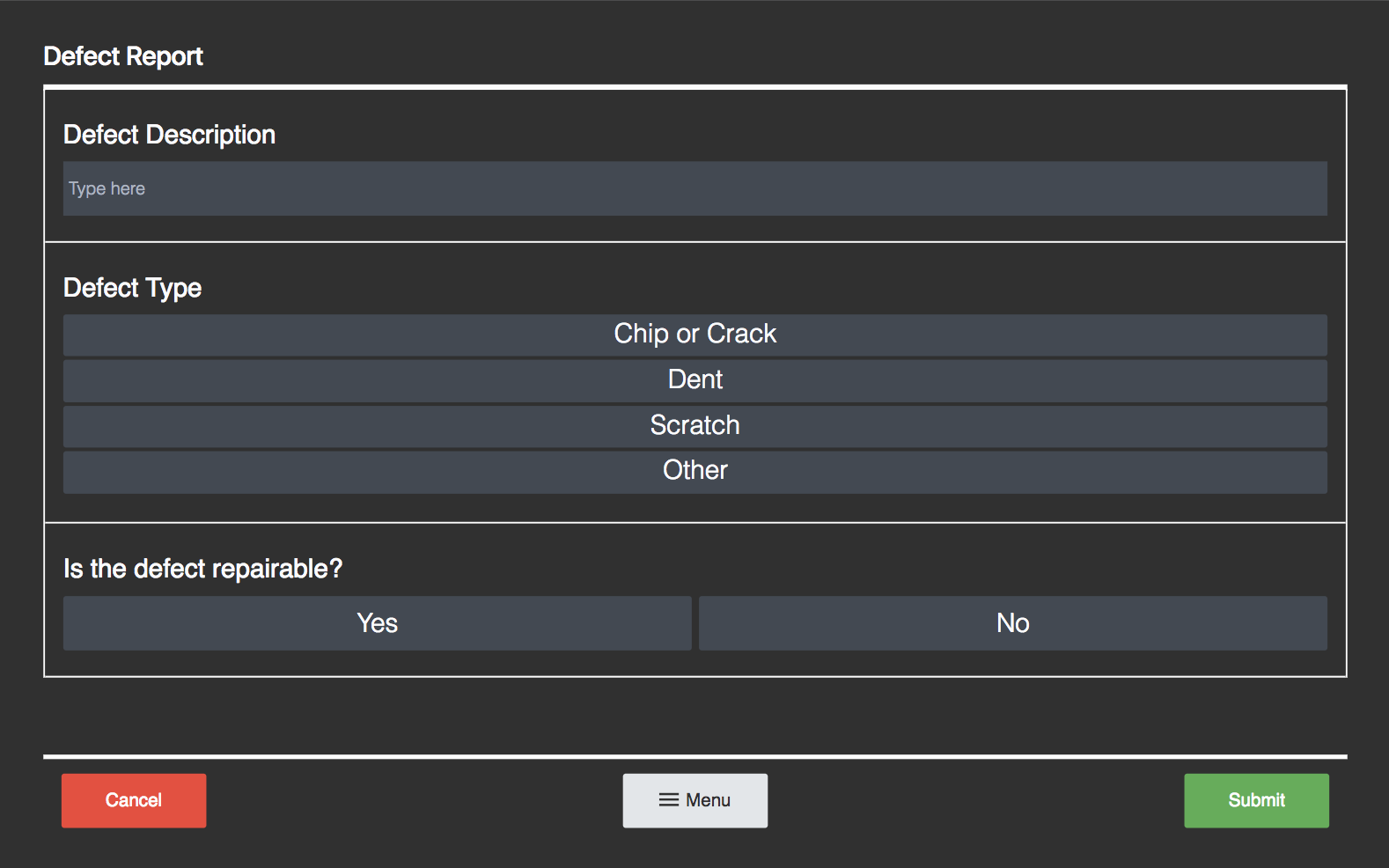

Si el operario elige "Rechazado", se le envía a un paso de formulario donde puede seleccionar un defecto. Después de elegir un defecto, puede completar la aplicación.

Este es un diagrama de la lógica de la aplicación:

Conectores

En este escenario, el escaneo del código de barras necesita devolver información específica sobre el SKU para que el especialista en calidad pueda validar que están inspeccionando un producto específico.

Para lograrlo, debe llamar a una función de conector al escanear el código de barras, de forma similar al caso anterior de "Instrucciones de trabajo".

Analítica

Esta aplicación le proporcionará un índice de reprocesamiento, es decir, el porcentaje de productos que no pueden enviarse debido a un defecto. Puede calcularlo de forma sencilla:

- Registre el número total de aplicaciones completadas en las que se ha pulsado "Bien".

- Registre el número total de aplicaciones completadas en las que se ha pulsado "Rechazar".

A continuación, con los datos de esta aplicación, puede investigar qué SKU se rechazan con más frecuencia y los tipos de defectos más comunes.

Puede utilizar el campo "Filtros" para ver productos específicos, y el campo Número para crear la proporción de buenos/rechazados en la plantilla Número único.

Más información

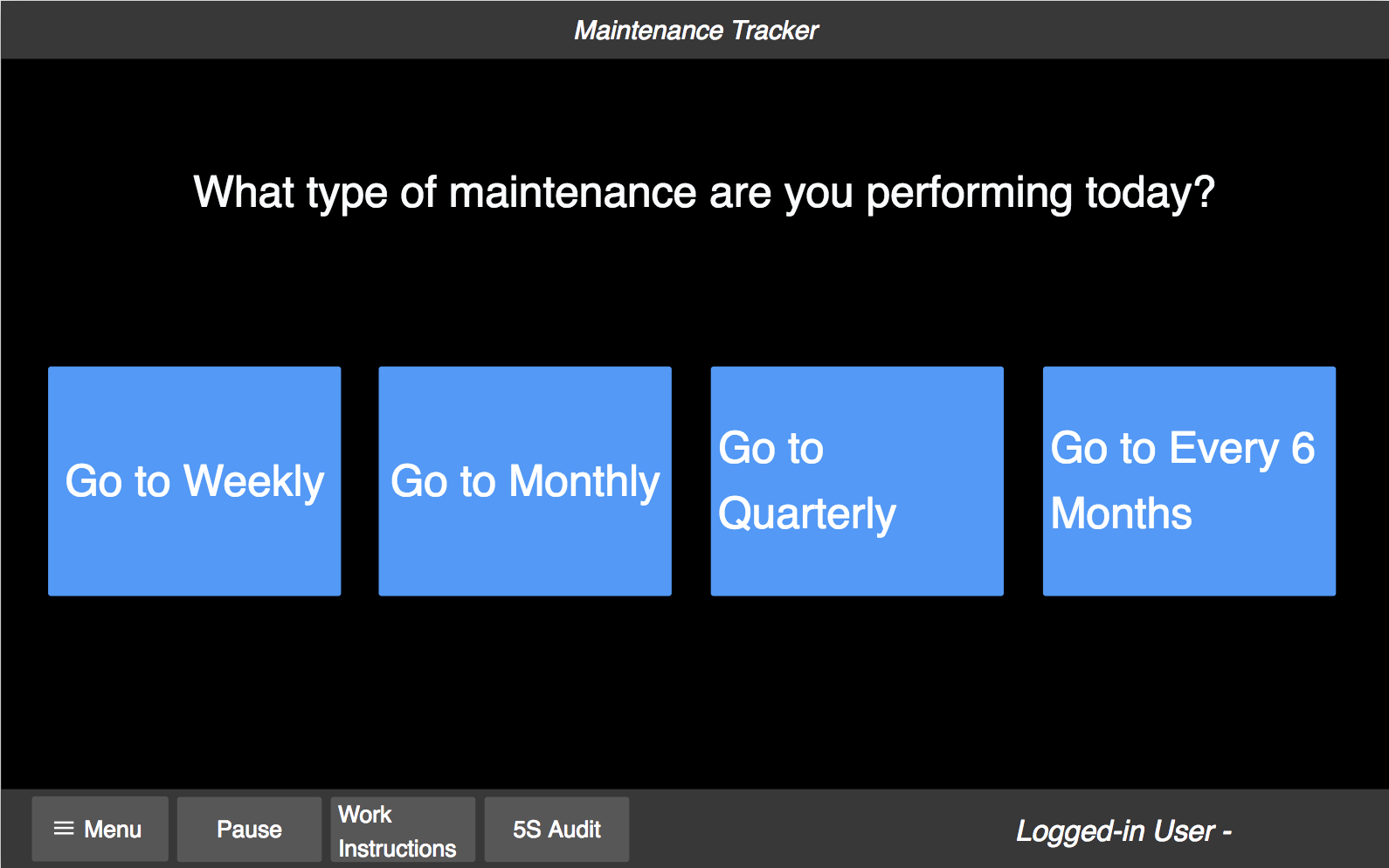

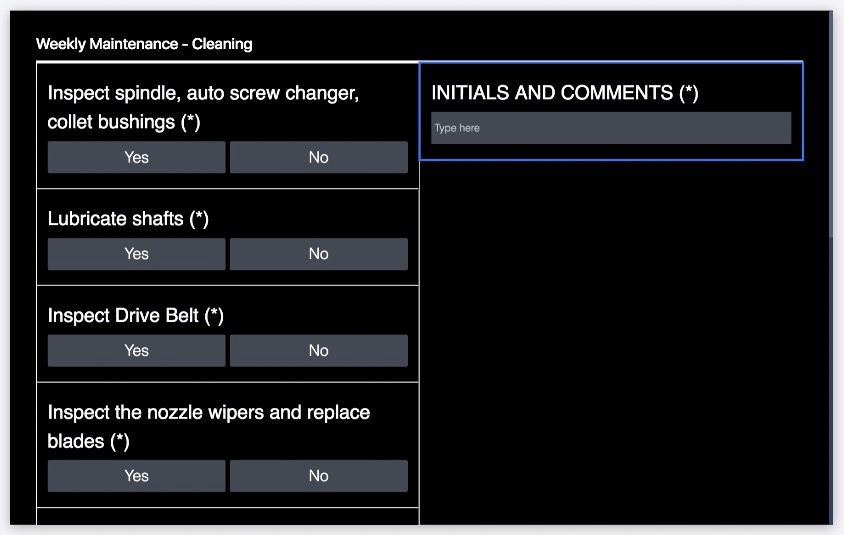

Aplicación de mantenimiento

En su fábrica, tiene distintos tipos de inspecciones de mantenimiento cada semana, mes, trimestre y 6 meses. Los técnicos de mantenimiento tienen que llevar una tableta con una aplicación y anotar los problemas que encuentran mientras hacen sus rondas.

Puede crear una aplicación con una serie de pasos distintos para cada tipo de inspección. El primer paso de la aplicación permitirá a los técnicos elegir el tipo de inspección.

A continuación, cree una serie de pasos de formulario que se correlacionen con las máquinas individuales que el técnico debe inspeccionar.

Esta aplicación es muy sencilla: un paso de ruta inicial y, a continuación, un paso de formulario para cada inspección.

Análisis

En el panel de control del taller, un único número indica si la inspección semanal se ha completado o no.

En una inspección semanal, la mayoría de las inspecciones no deberían dar lugar a más trabajo. Pero, probablemente querrá saber qué pruebas fallaron para poder ver las tendencias a lo largo del tiempo.

Puede utilizar una plantilla de tabla para crear una tabla con sólo el campo de comentarios de cada inspección de equipos. De esta forma, podrá ver qué correcciones fueron necesarias semana a semana.

Este es un ejemplo de los campos de comentarios de todas las inspecciones de equipos. Utilice el campo Operaciones para seleccionar el campo de comentarios de cada paso de formulario de la aplicación.

Más información

Agregar Datos de Monitoreo de Máquinas al Tablero de Control del Taller

Puede utilizar el Widget de Atributos de Máquina para añadir una fuente de datos en tiempo real de una máquina individual a su panel de control de taller.

Creación de su primer cuadro de mando de producción

Aunque puede empezar a planificar imaginando qué métricas le gustaría ver en su cuadro de mando de taller, en realidad hay una serie de activos que debe crear antes de construir el cuadro de mando de taller. Estos pueden incluir:

- Aplicaciones para cada estación o función en la planta

- Variables en esas aplicaciones para rastrear detalles importantes

- Análisis que profundizan en cada variable individual

- Copias de esos análisis para adaptarse a múltiples marcos temporales

- Una serie de cuadros de mando dentro de una única aplicación

Para lanzar un cuadro de mando de taller más rápidamente, puede que sólo desee centrarse en los datos de finalización de la aplicación y crear el primer cuadro de mando de alto nivel. A continuación, una vez que haya comenzado a generar cierto impulso interno, puede crear los análisis en profundidad y los intervalos de fechas múltiples.

¿Ha encontrado lo que buscaba?

También puedes dirigirte a community.tulip.co para publicar tu pregunta o ver si otros se han enfrentado a una pregunta similar.