To download the app, visit: Library

Il modello di ispezione della qualità fa parte della suite di applicazioni MES per la gestione della qualità di Tulip. È possibile utilizzarla singolarmente o in combinazione con altre applicazioni.

La funzionalità principale dell'applicazione modello è la gestione di processi di ispezione completa e di ispezione a campione. In entrambi i casi, le applicazioni create da questo modello supportano gli utenti nella registrazione dei risultati delle ispezioni o dei difetti, se necessario, in modo controllato.

Utilizzo e creazione di valore

- Maggiore efficienza: Le app per l'ispezione della qualità semplificano il processo di ispezione digitalizzando la raccolta dei dati, eliminando la documentazione cartacea e automatizzando i flussi di lavoro. Questo porta a ispezioni più rapide, a un processo decisionale più rapido e a una riduzione delle spese amministrative.

- Standardizzazione: Le app di ispezione facilitano la standardizzazione delle procedure e dei criteri di ispezione, garantendo coerenza e accuratezza nelle ispezioni. Ciò contribuisce a mantenere la qualità dei prodotti e la conformità ai requisiti normativi.

- Dati in tempo reale: Con un'app per le ispezioni di qualità, i dati vengono acquisiti in tempo reale, fornendo una visibilità immediata sulle metriche e sulle prestazioni della qualità. Ciò consente di intraprendere azioni correttive tempestive, riducendo al minimo il rischio di difetti e problemi di qualità.

Tabelle Tulip nell'app

Tutte le applicazioni della suite Composable MES utilizzano tabelle comuni.

Le principali tabelle Tulip utilizzate da questa applicazione sono i risultati delle ispezioni e i difetti.

(Artefatto operativo) Ordini di lavoro

- ID: identificativo univoco dell'ordine di lavoro

- Operatore:: Operatore che ha completato l'ordine di lavoro

- ID ordine padre:: riferimento a un ordine di lavoro padre (ad esempio, se un ordine di lavoro deve essere suddiviso in più ordini di lavoro).

- ID definizione materiale: numero di parte dell'ordine di lavoro.

- Stato: CREATO, RILASCIATO, FORNITO, IN CORSO, COMPLETATO, CONSUMATO, CONSEGNATO

- Luogo: Luogo: è il luogo fisico in cui si trova l'ordine di lavoro. Può essere l'ID di una stazione, l'ID di una sede o qualsiasi indicazione arbitraria di una sede.

- Qtà richiesta: Quantità di pezzi che devono essere prodotti

- QTY completata: Quantità effettiva prodotta

- QTY Scarto: Il numero di unità scartate associate a questo ordine di lavoro.

- Data di scadenza: La data di scadenza dell'ordine di lavoro

- Data di inizio: Data di inizio effettiva per l'ordine di lavoro

- Data di completamento: La data/ora effettiva di completamento dell'ordine di lavoro.

- ID cliente: L'identità dell'azienda o dell'entità per la quale viene soddisfatta la richiesta di produzione corrente.

Unità (artefatto fisico)

- ID: identificatore univoco del record dell'unità, ad esempio numero di serie o numero di lotto.

- ID definizione materiale: la parte dell'unità

- Tipo di definizione del materiale: Il tipo di parte

- Stato: ad esempio IN CORSO o DISPONIBILE o INDISPONIBILE

- Posizione: La posizione fisica in officina o nell'inventario. Può essere un ID di stazione, un ID di posizione o qualsiasi indicazione arbitraria di una posizione (area, cella, unità, ecc.).

- QTY: Quantità dell'unità

- Unità di misura: unità di misura

- ID ordine di lavoro: L'ordine di lavoro relativo

- Data di completamento: L'ora in cui l'unità è stata completata

- Prodotto da: L'operatore che ha completato l'unità

- ID unità madre

(Artefatto operativo) Difetti

- ID: identificatore univoco del record del difetto

- ID definizione materiale: numero di parte o ID definizione materiale della parte difettosa.

- ID materiale: ID del materiale difettoso

- Motivo: Supporta l'instradamento al proprietario corretto e la rapida risoluzione. Inoltre, supporta l'analisi della causa principale

- Luogo: È il luogo fisico in cui è stato rilevato il difetto. Può essere l'ID di una stazione, l'ID di una posizione o qualsiasi indicazione arbitraria di una posizione (area, cella, unità, ecc.).

- Gravità: Impatto del difetto sul processo (critico, alto, medio, basso).

- Stato: Stato attuale del difetto. "Nuovo", "In revisione" e "Chiuso".

- ID ordine di lavoro: Se applicabile, l'ID dell'ordine di lavoro a cui si riferisce il difetto.

- ID unità: Se applicabile, l'ID dell'unità materiale correlata.

- Commenti: Testo libero per catturare i commenti sul difetto. Può essere utilizzato per supportare l'analisi storica e delle cause principali.

- Foto: È possibile acquisire foto rilevanti per la registrazione, sia per aiutare la risoluzione iniziale che per l'analisi successiva.

- Quantità: La quantità di parti/materiali difettosi.

- Segnalato da: L'utente che registra l'evento, in genere acquisito utilizzando l'utente dell'applicazione che ha effettuato l'accesso.

- Disposizione: Azione intrapresa per risolvere il difetto

- Destinatario della disposizione: Utente a cui è stato assegnato il compito/il comando per compiere il passo successivo con l'indagine sul difetto. In genere, l'impostazione predefinita è responsabile della qualità dell'area o supervisore, ma dovrebbe essere definita dal costruttore dell'app.

- ispositioned Data

- Chiuso

Risultati dell'ispezione

- ID: identificatore univoco del record del risultato dell'ispezione.

- ID ordine di lavoro: L'ordine di lavoro correlato, se applicabile

- ID unità: Il materiale fisico correlato

- ID definizione materiale: il numero di parte correlato

- Tipo: Ulteriore categorizzazione o classificazione del raggruppamento o del tipo di risultato.

- Stato: Traccia lo stato di questa richiesta di ispezione

- Procedura: ID procedura per l'ispezione

- Luogo: Luogo in cui è stata eseguita l'ispezione

- Foto: se il risultato include un'immagine

- Superato: Indicazione del risultato dell'ispezione: Superato/Fallito

- Operatore: Operatore che ha eseguito l'ispezione

- Valore di testo: Valore di testo acquisito

- Misurato: Valore effettivo misurato

- Obiettivo: Valore target desiderato

- LSL: limite inferiore

- USL: limite superiore

Configurazione e personalizzazione

Guida in-app

Come tutte le applicazioni della suite di app Composable MES, anche l'app Modello di ispezione qualità include una guida in-app. Si tratta di brevi descrizioni delle fasi di configurazione richieste e di suggerimenti per l'App builder a supporto di ulteriori personalizzazioni. Dopo aver scaricato l'applicazione, assicuratevi di leggere queste istruzioni e di cancellarle prima di eseguire l'applicazione.

Tabelle che forniscono dati in ingresso

Per funzionare correttamente, questa applicazione ha bisogno delle informazioni contenute in queste tabelle. Per utilizzare l'applicazione, è necessario riempire queste tabelle con i dati. È possibile farlo utilizzando altre applicazioni della suite di app Composable MES, inserendo i dati manualmente, utilizzando le automazioni o importando i dati da file CSV.

Configurazioni richieste

- Tutti i gruppi di fasi o le fasi contrassegnate dall'etichetta "modello" sono rimovibili o duplicabili. Dopo l'uso, non dimenticate di rinominare questi passaggi e gruppi.

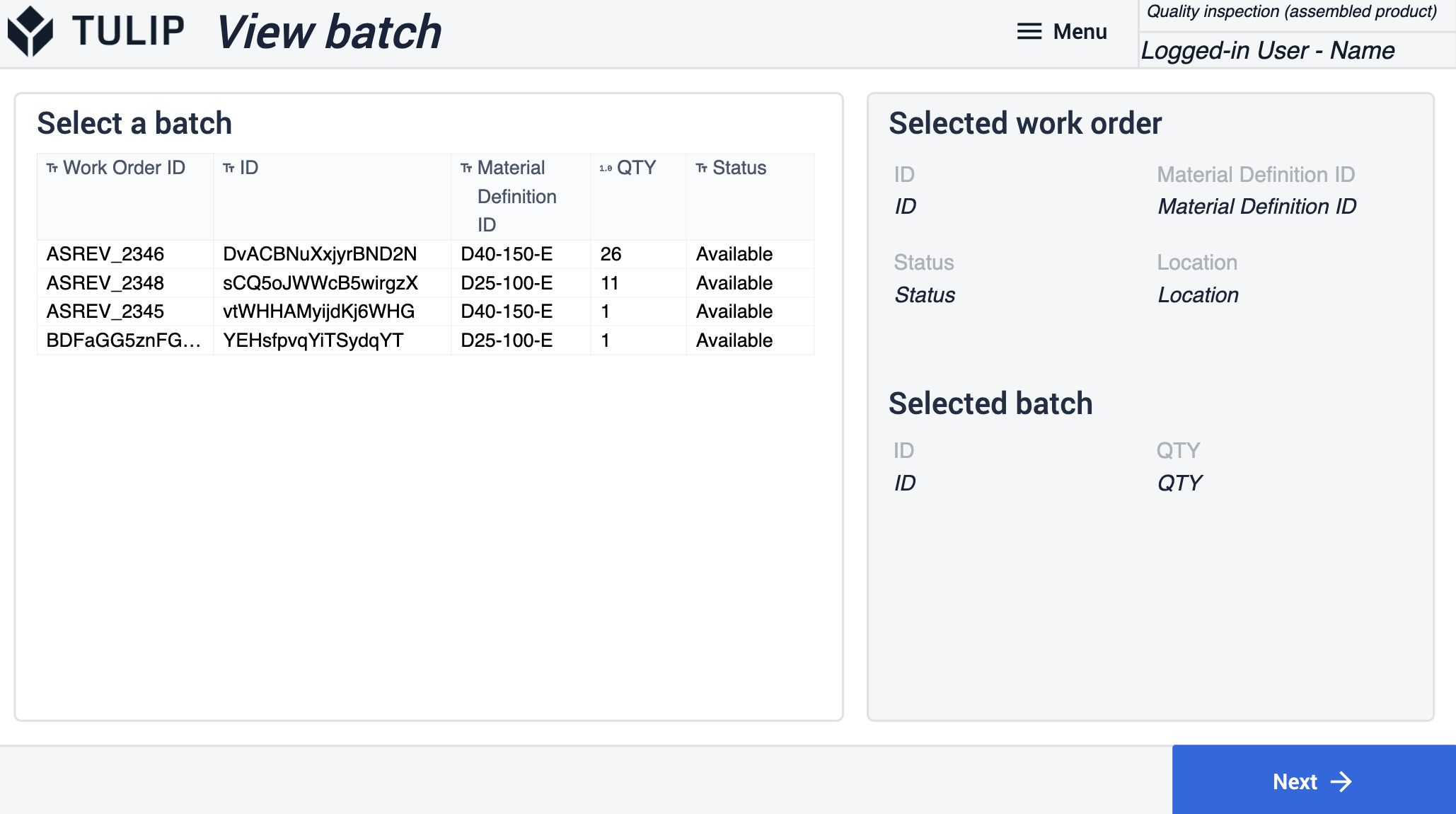

- Nel passo 'Visualizza lotto', è necessario aggiungere un filtro tabella per visualizzare solo i lotti pronti per essere ispezionati.

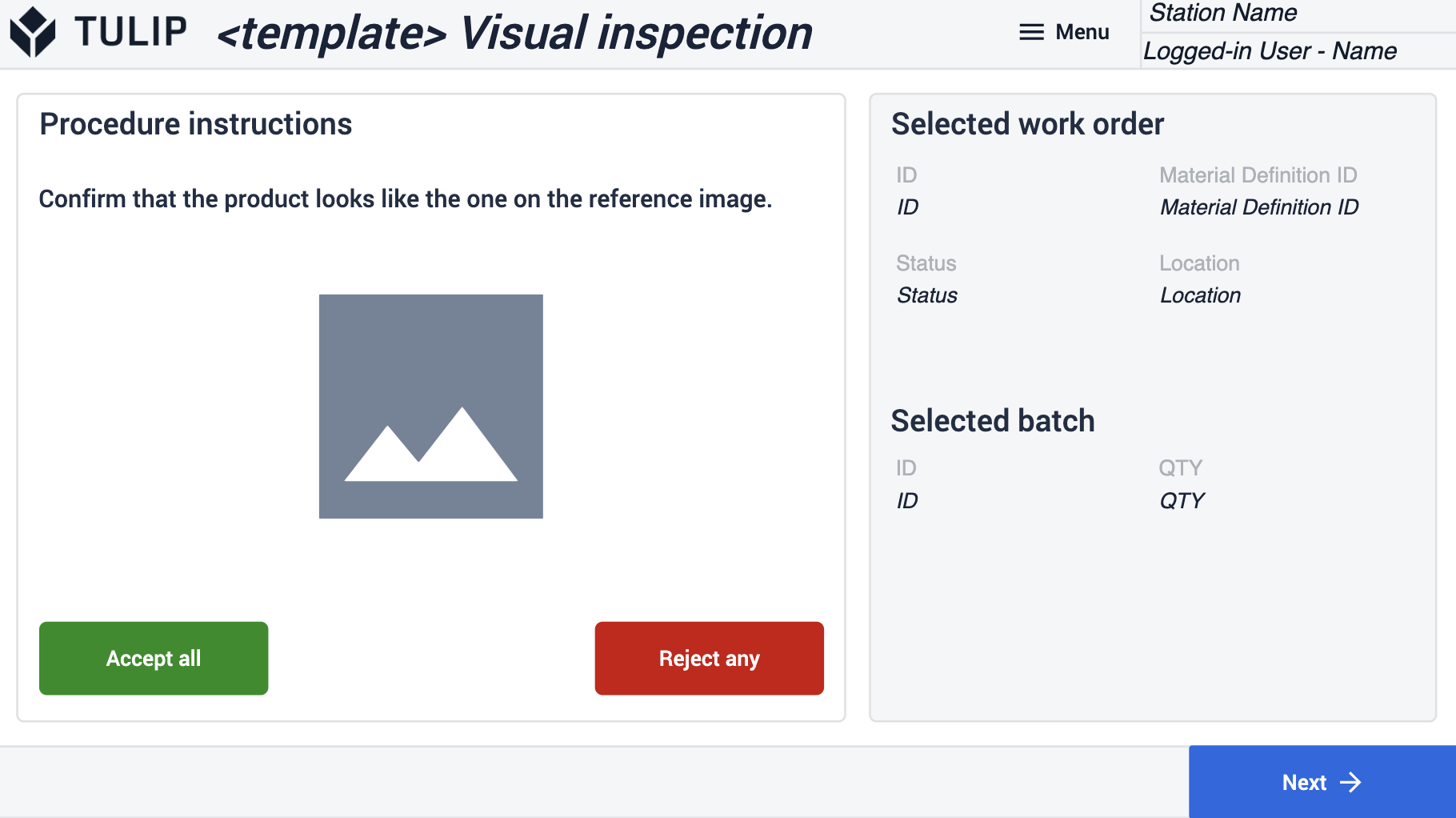

- Se si desidera utilizzare una fase di ispezione visiva, aggiungere un'immagine di riferimento e una descrizione per guidare gli utenti su ciò che devono ispezionare.

- Nella fase 'Inserimento manuale dei valori', è necessario modificare un trigger per impostare i limiti. In base a questi limiti, l'applicazione valuta automaticamente il risultato dell'ispezione.

- Nel passo "Immissione manuale del valore" del gruppo di passi "Ispezione completa" e nel passo "Registro difetti" del gruppo di passi "Ispezione a campione", è necessario impostare la posizione nei trigger di creazione dei difetti.

- nel passo 'Immissione manuale del valore' del gruppo di passi 'Ispezione completa', se non si utilizza un sistema Kanban, è possibile eliminare il trigger chiamato "aggiorna la richiesta di materiale".

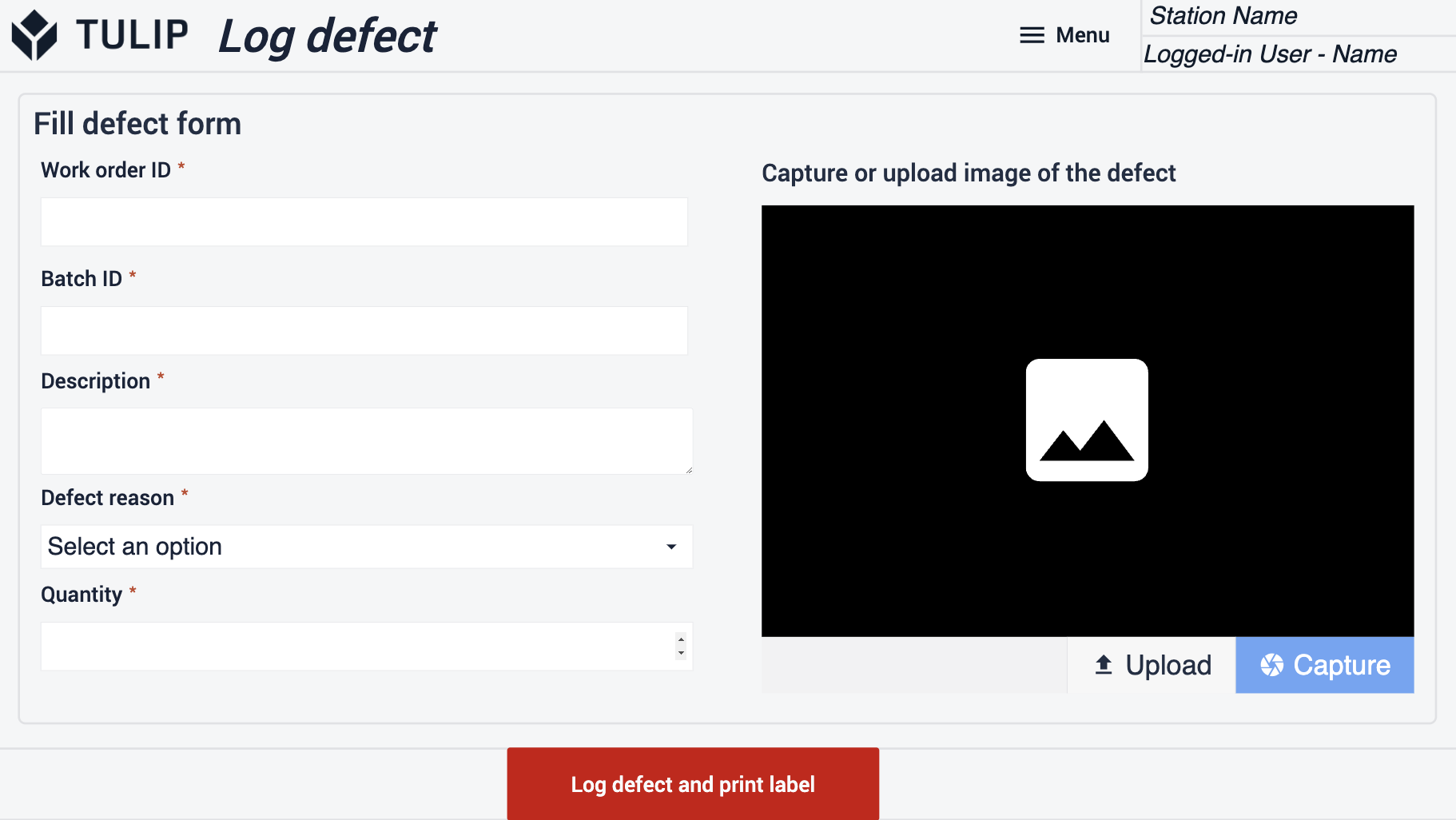

- Nei passaggi 'Registra difetto', modificare il trigger per impostare la posizione alla creazione di un record di difetto.

Opzioni di personalizzazione

- È possibile modificare lo stato dell'ordine di lavoro da "In corso" nel trigger per il pulsante "Avanti", se si preferisce, nei passaggi "Visualizza lotto" e "Visualizza ordine di lavoro". Considerare anche altre applicazioni che potrebbero filtrare utilizzando questo stato.

- nei passaggi 'Inserimento manuale dei valori', considerare l'uso della funzione regole di convalida per consentire agli operatori di inserire solo valori validi.

- nei passaggi 'Visualizza riepilogo risultati', è possibile modificare lo stato dell'ordine di lavoro in 'Completato' nei trigger per il pulsante 'Termina'. Inoltre, se si preferisce, è possibile modificare la posizione nel caso di una fase di ispezione completa. Considerare anche altre applicazioni che potrebbero filtrare l'uso di questo stato.

- Nei passaggi "Registra difetto" è possibile modificare gli stati e le posizioni dei difetti e degli ordini di lavoro.

Struttura dell'applicazione

Il modello ha due gruppi principali di fasi contrassegnate come modelli, ognuna delle quali rappresenta un processo di ispezione.

Modello di ispezione completa

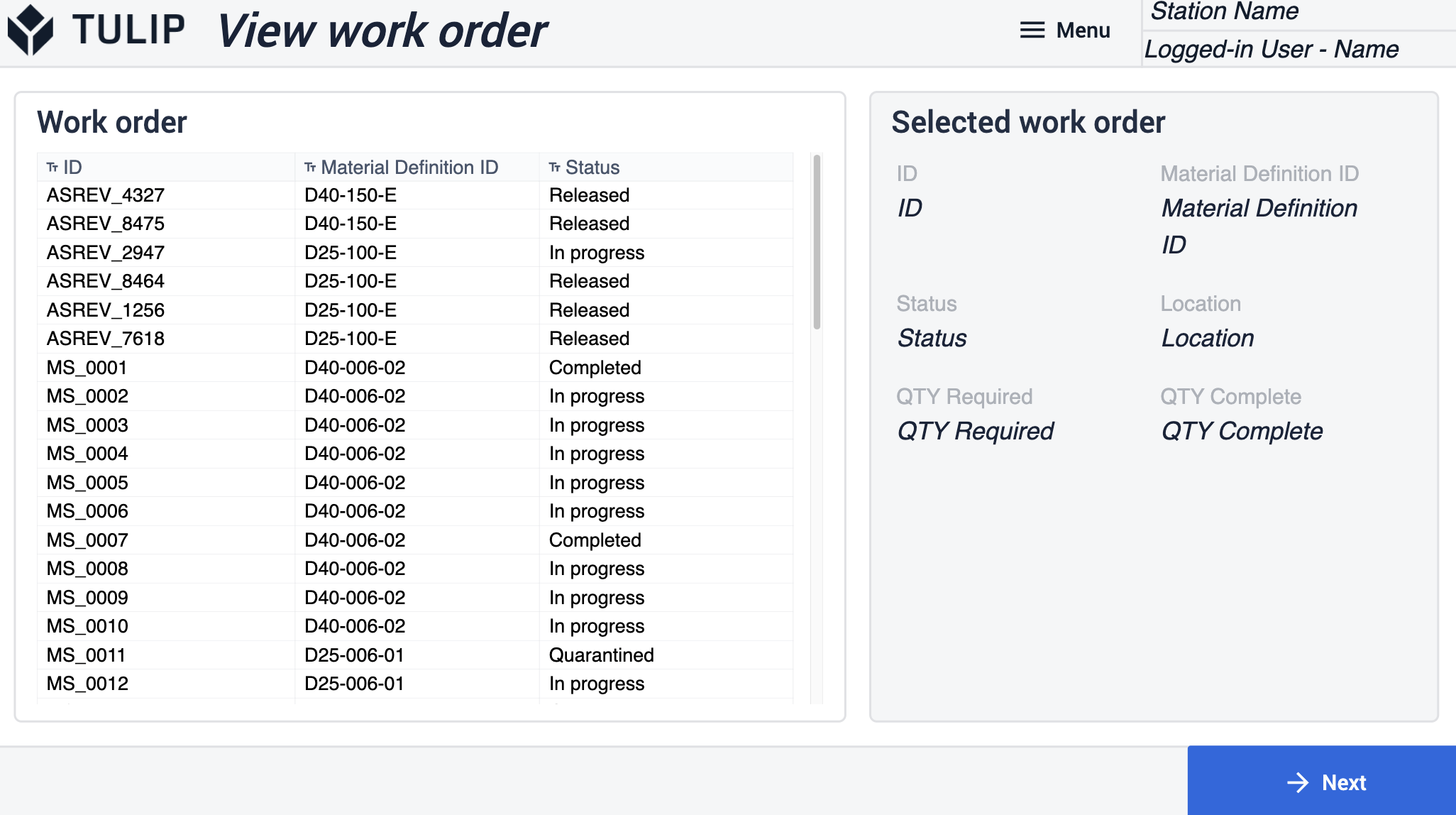

Durante l'ispezione completa vengono controllati tutti i prodotti appartenenti al lotto. Nella prima fase, gli utenti devono selezionare un lotto dalla tabella. Questa selezione attiva i trigger per caricare l'ordine di lavoro collegato al lotto selezionato. Lo stato dell'ordine di lavoro viene impostato su in corso e la posizione dell'ordine di lavoro e del lotto vengono aggiornati con il nome effettivo della stazione.

Questo modello offre due opzioni principali in entrambi i modelli di gruppo di fasi per valutare la qualità di un prodotto. Tutti questi passaggi possono essere copiati quante volte si vuole per adattarli al proprio processo di ispezione.

La prima opzione del gruppo Ispezione completa è l'ispezione visiva. Poiché questa fase è un modello, gli utenti devono inserire un'immagine di riferimento del prodotto o del materiale ispezionato. Questa può essere un'immagine statica o un valore variabile da un record di tabella. Quando si utilizza l'applicazione, gli utenti devono determinare se i prodotti fisici assomigliano a quelli dell'immagine. Possono accettare o rifiutare manualmente premendo il rispettivo pulsante. Entrambi i pulsanti salvano il risultato dell'ispezione, ma in caso di rifiuto, l'utente passa alla fase di registrazione del difetto.

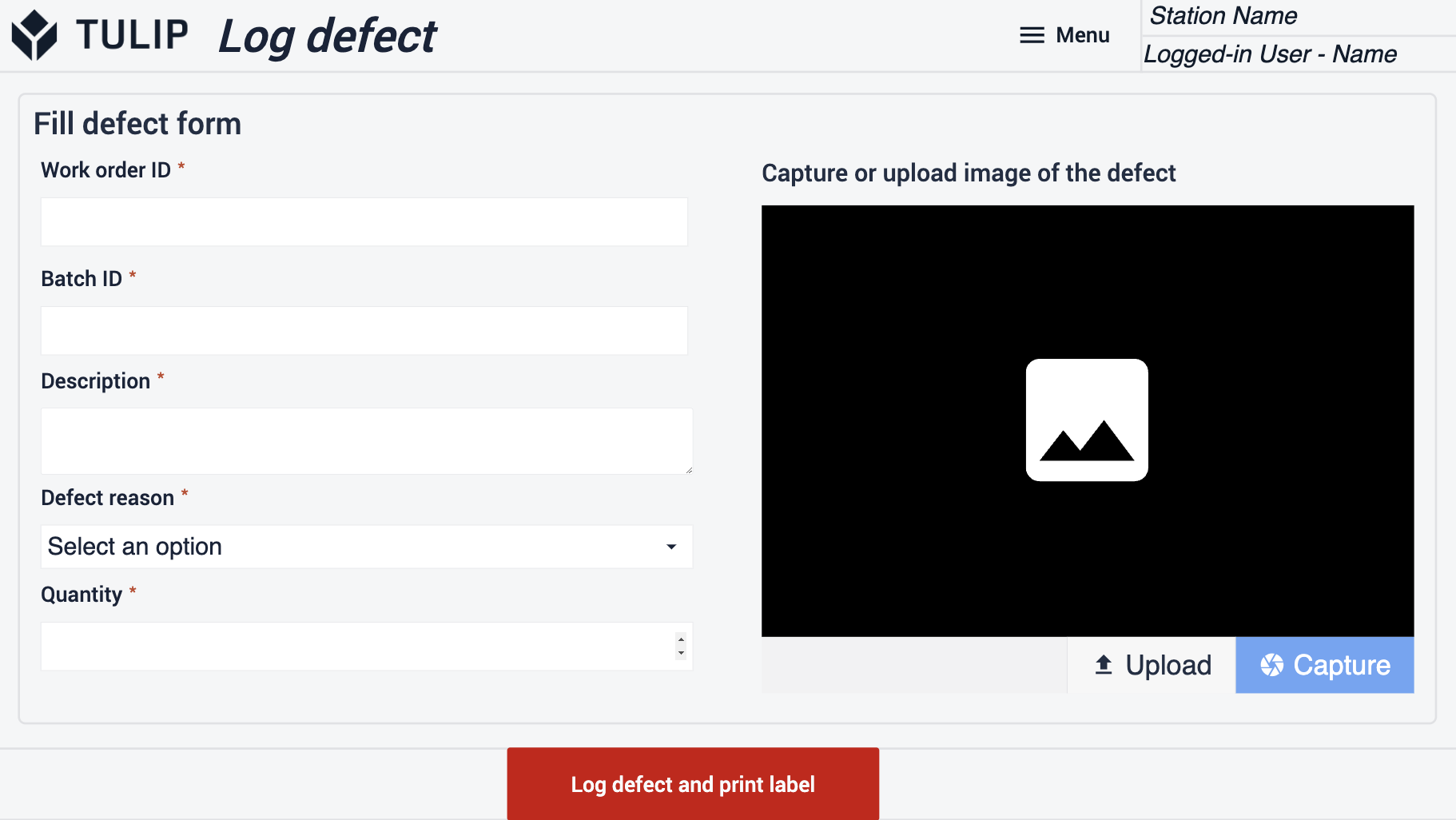

In questa fase, l'ID dell'ordine di lavoro e l'ID del lotto vengono inseriti all'ingresso della fase. L'utente deve compilare tutti i campi richiesti e poi, facendo clic sui pulsanti "Registra difetto e stampa etichetta", l'applicazione genera un difetto, stampa un'etichetta e torna alla fase precedente. Gli utenti possono modificare l'etichetta nella fase dell'etichetta.

{Altezza="300" Larghezza=""}

{Altezza="300" Larghezza=""}

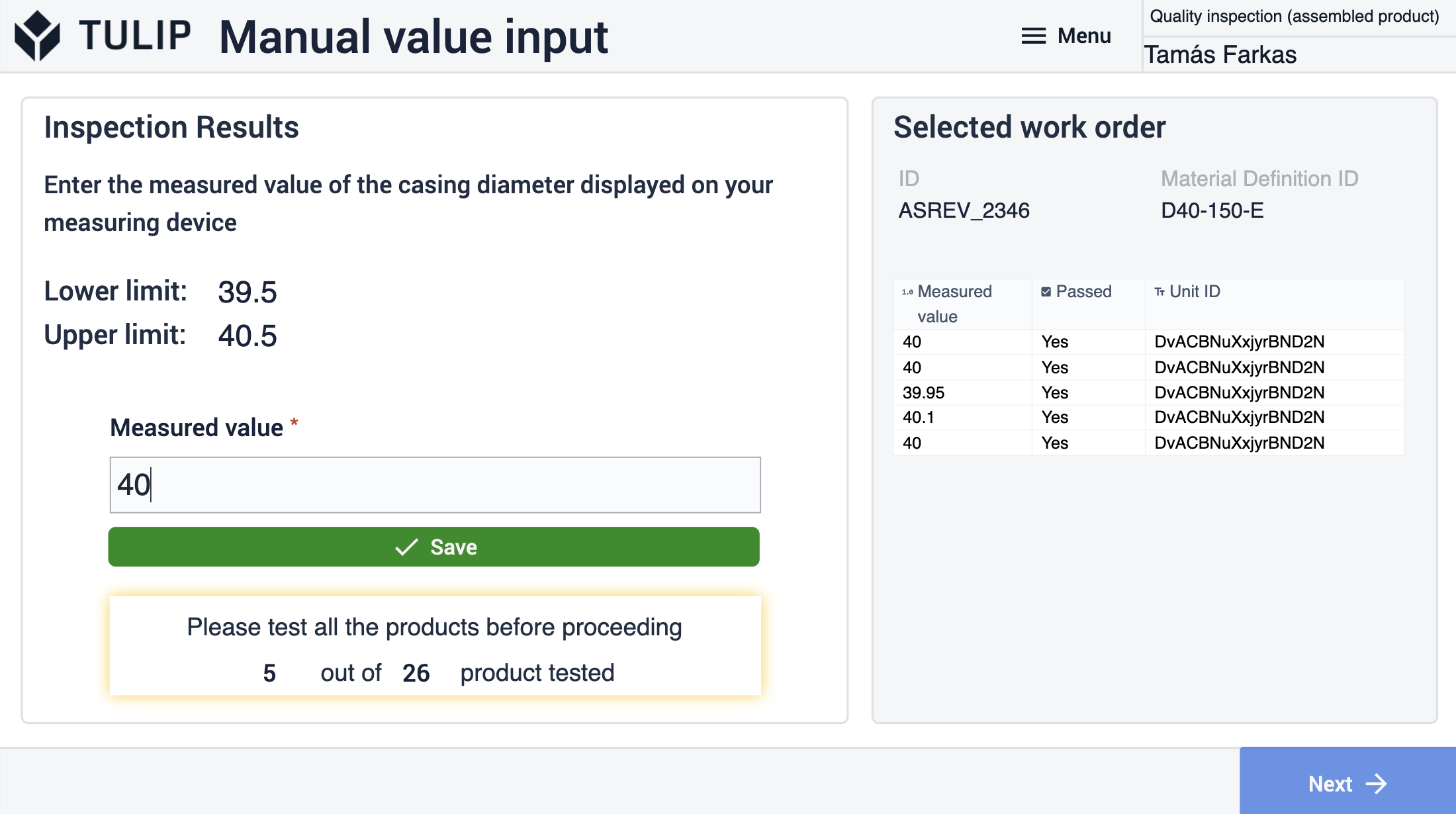

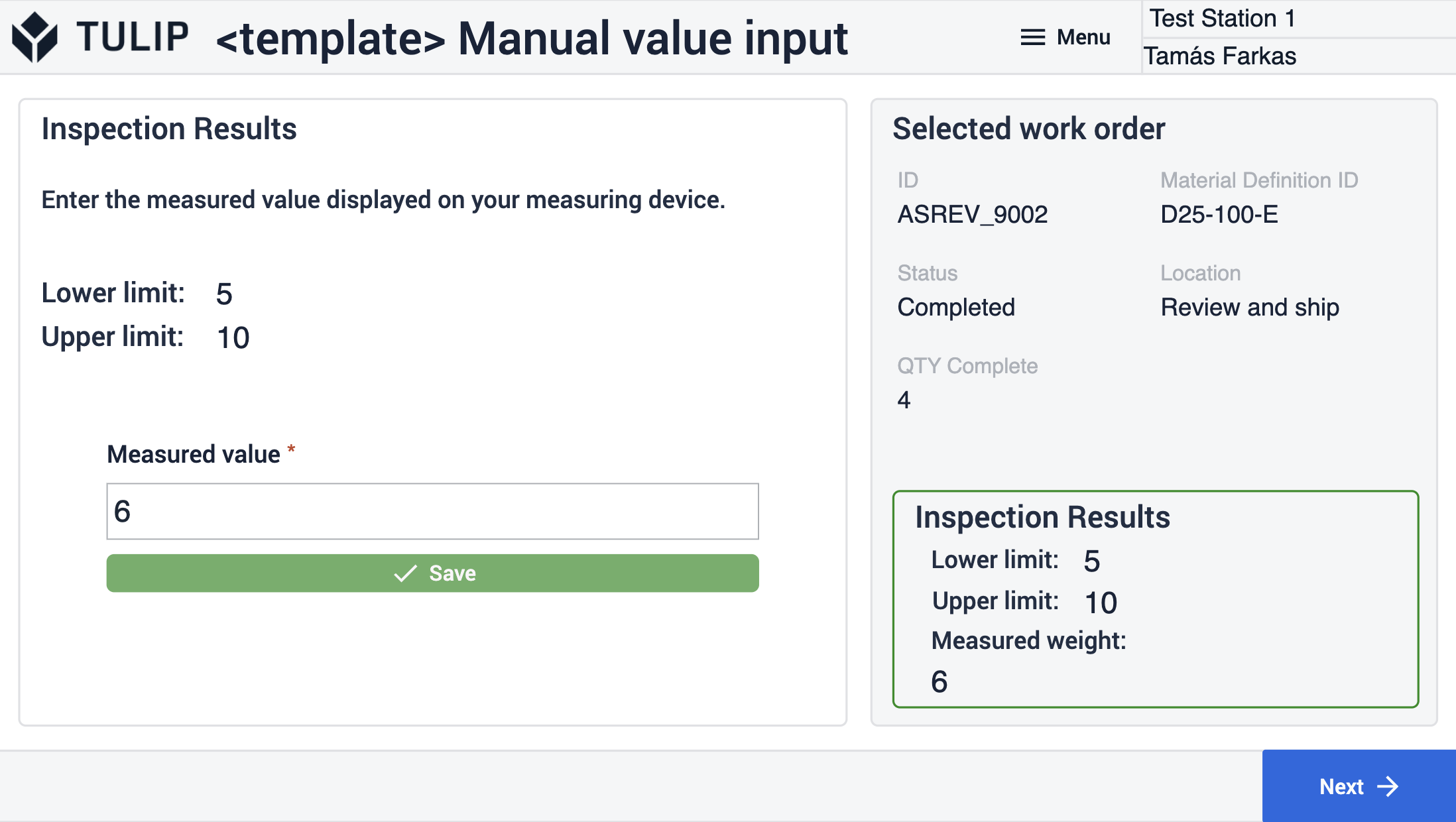

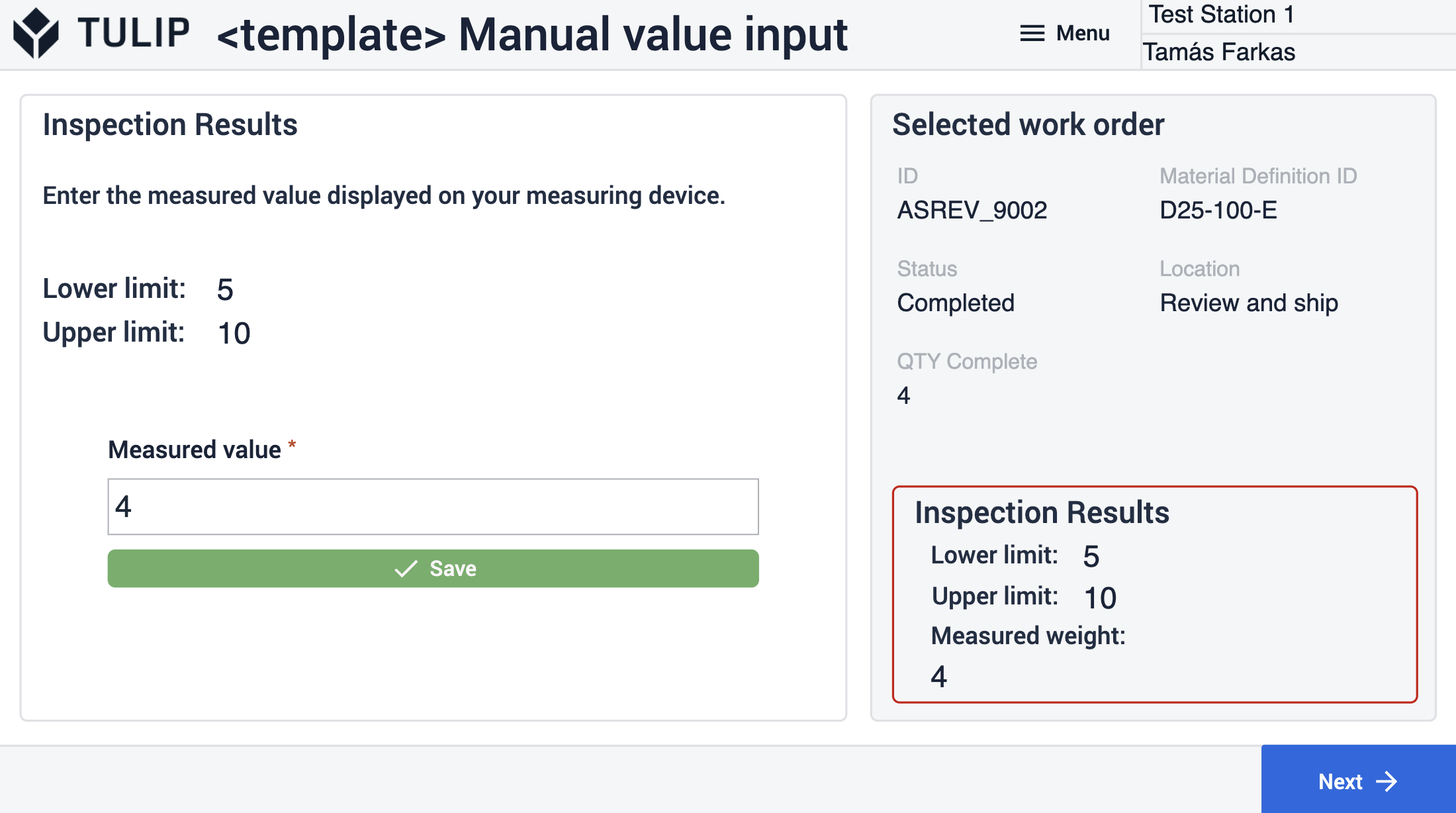

La seconda opzione di ispezione offerta da questo modello è l'inserimento manuale dei valori. Questa opzione può essere adatta ai casi in cui il valore misurato viene copiato da un dispositivo di misura o viene misurato manualmente. Dopo aver inserito il valore misurato, l'utente fa clic sul pulsante Salva per generare il risultato dell'ispezione. Se il valore misurato non soddisfa i limiti di accettazione, l'applicazione genera automaticamente anche un record di difetto. L'utente deve inserire ogni valore misurato prima di procedere.

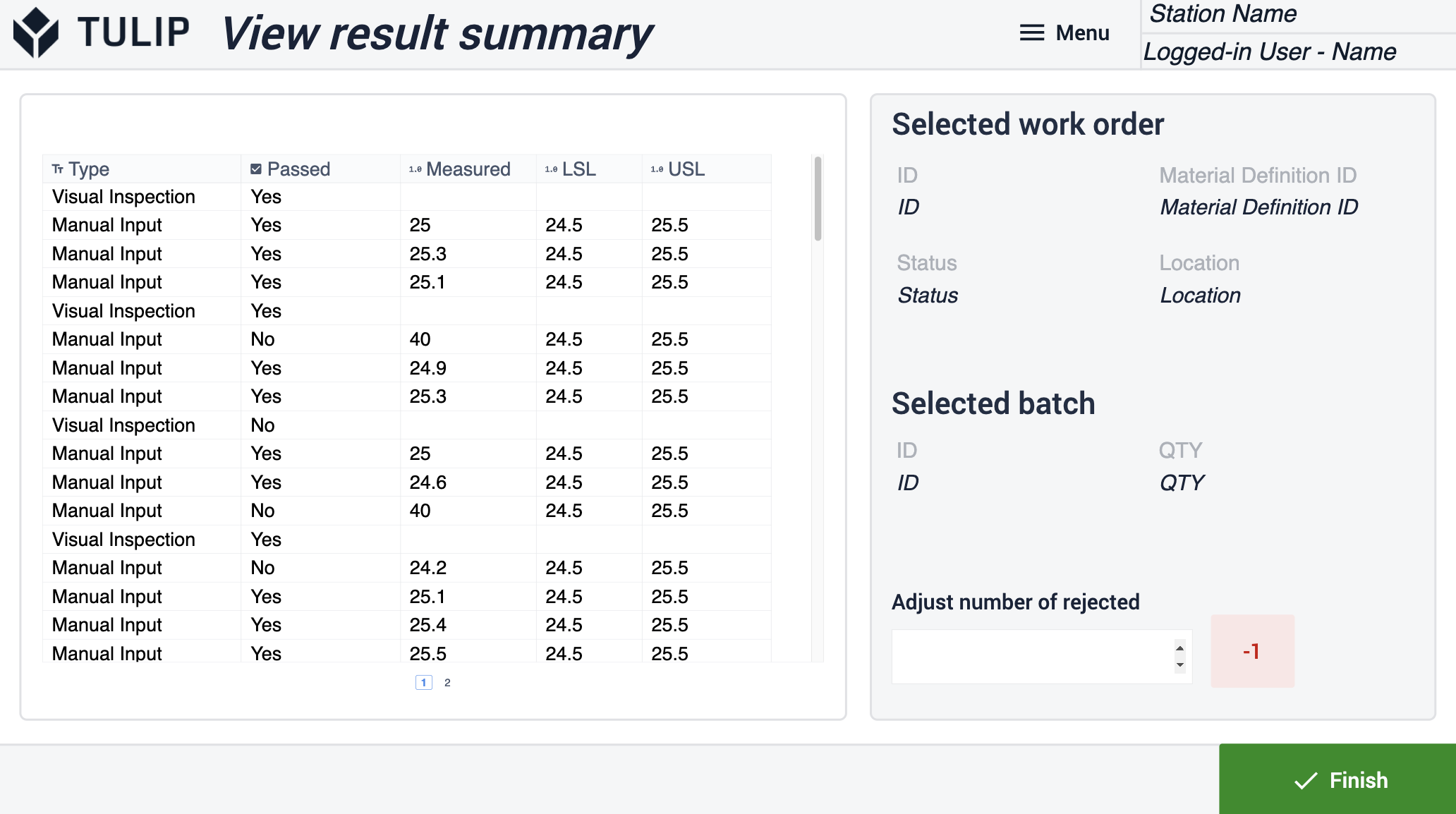

Nel riepilogo dei risultati, l'utente può vedere tutti i risultati dell'ispezione relativi al lotto selezionato. Inoltre, è possibile visualizzare il numero di quantità respinte. Se necessario, gli utenti possono modificarlo. Facendo clic sul pulsante Fine si aggiorna l'ordine di lavoro e il lotto corrente.

Ispezione di campionamento

Nella prima fase del gruppo di fasi Ispezione a campione, gli utenti possono selezionare un ordine di lavoro dalla tabella e passare alla fase successiva facendo clic sul pulsante Avanti. Lo stato dell'ordine di lavoro è impostato su In corso e la posizione è impostata sul nome della stazione attuale.

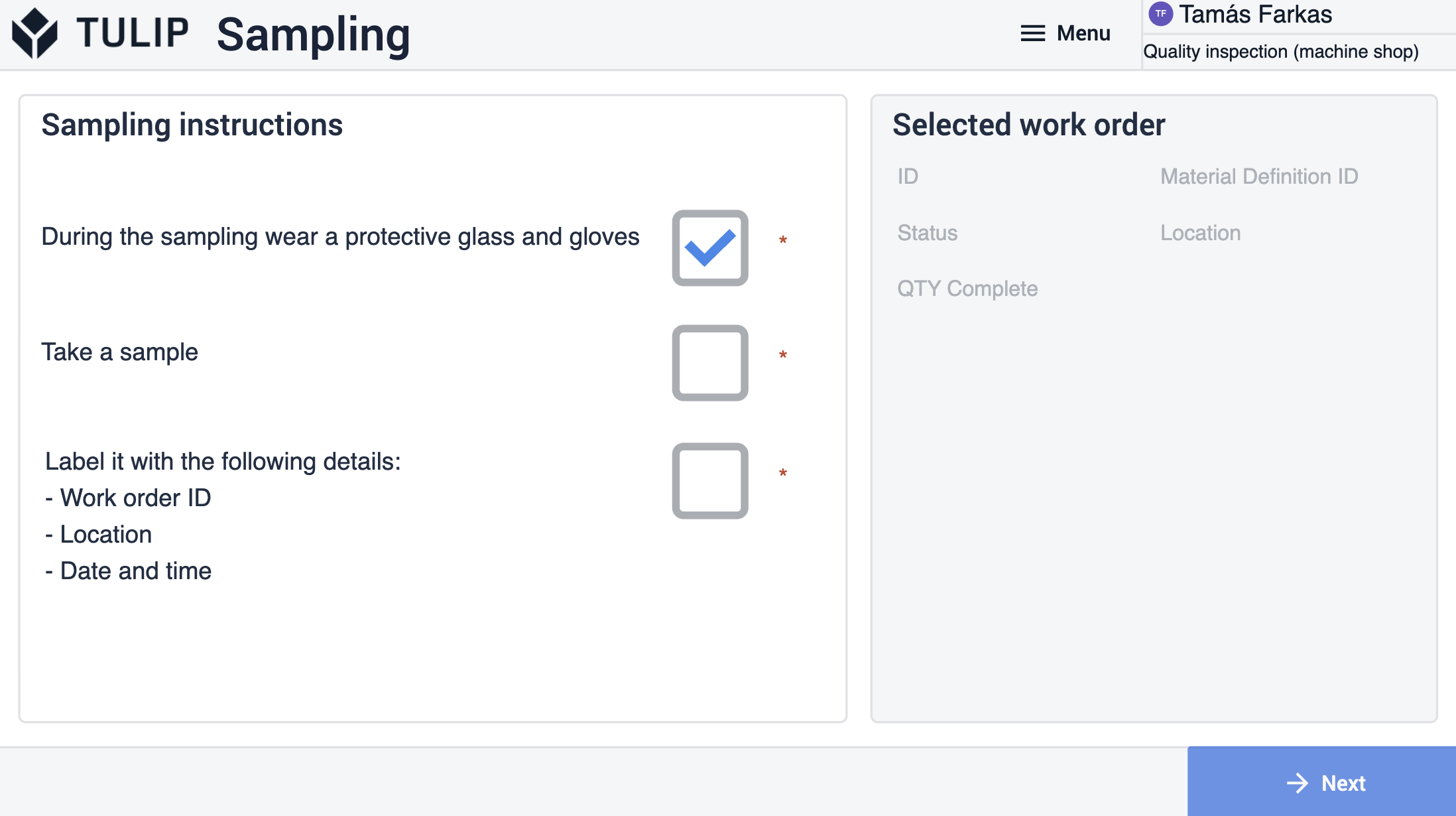

Il passo successivo è utilizzato per aggiungere istruzioni per l'operatore sul processo di campionamento. Gli utenti possono utilizzare la casella di controllo per verificare che le azioni siano state completate.

Nella fase del modello di ispezione visiva, gli utenti devono inserire un'immagine di riferimento del prodotto o del materiale ispezionato. Questa può essere un'immagine statica o un valore variabile da un record di tabella. Quando si utilizza l'applicazione, gli utenti devono determinare se i prodotti fisici assomigliano a quelli dell'immagine. Possono accettare o rifiutare manualmente premendo il rispettivo pulsante. Il risultato salvato può essere visualizzato immediatamente nel pannello Risultato dell'ispezione.

L'altra opzione per l'ispezione è l'inserimento manuale dei valori. Questa opzione può essere adatta ai casi in cui il valore misurato viene copiato da un dispositivo di misura o viene misurato manualmente. L'utente può predefinire un limite inferiore e uno superiore e quindi valutare qualsiasi valore inserito manualmente sulla base di questi. Se il valore misurato rientra nell'intervallo predefinito, l'ispezione viene superata e il bordo del riquadro dei risultati dell'ispezione si illumina di verde. In caso contrario, diventa rosso per indicare la discrepanza.

Nel passaggio Visualizza riepilogo risultati, gli utenti possono visualizzare i risultati dell'ispezione. Facendo clic su Fine si aggiornerà l'ordine di lavoro e la richiesta di materiale (se si utilizza un sistema Kanban insieme a questa applicazione) se tutte le ispezioni sono state superate. Se un'ispezione non viene superata, l'applicazione porta l'utente al passaggio Registra difetto.

In questa fase, l'ID dell'ordine di lavoro, l'ID del materiale e la quantità vengono inseriti all'ingresso della fase. L'utente deve compilare tutti i campi richiesti, quindi facendo clic sui pulsanti Registra difetto e Stampa etichetta, l'applicazione genera un difetto, stampa un'etichetta e aggiorna la posizione e lo stato dell'ordine di lavoro. Inoltre, l'applicazione torna alla fase di visualizzazione dell'ordine di lavoro. Gli utenti possono modificare l'etichetta nel passaggio Etichetta.

{Altezza="300" Larghezza=""}

{Altezza="300" Larghezza=""}

Connessioni di app estese

Esempi di collegamento tra le app.

Gestione degli ordini ed esecuzione degli ordini

Utilizzate l'applicazione Gestione ordini e l'applicazione Esecuzione ordini della suite di applicazioni Composable MES. La prima crea gli ordini di lavoro, mentre l'altra registra le unità completate e aggiorna gli stati degli ordini.