Wyobraź sobie, że jesteś kierownikiem produkcji w dużej firmie, której operacje mają tendencję do zatrzymywania się w różnych punktach procesu. Nieefektywność prowadzi do niedotrzymywania terminów dostaw i celów produkcyjnych. Obecnie śledzisz czas cyklu i wydajność pierwszego przejścia na papierze i tracisz dodatkowe godziny na wprowadzanie danych do Excela. Zanim dowiesz się, jak poprawić produkcję, musisz zidentyfikować niedociągnięcia i ocenić, które ulepszenia będą miały największy wpływ. Dzięki aplikacjom do śledzenia produkcji możesz mierzyć to, co jest dla Ciebie ważne i wywierać znaczący wpływ, od czasu cyklu, przez przepustowość, po wydajność pierwszego przejścia i nie tylko.

Śledzenie produkcji to możliwość zrozumienia realizacji harmonogramu w czasie rzeczywistym. Pozwala to na uzyskanie wglądu w materiały, zamówienia, zapasy, WIP lub partie/partie. Ten przypadek użycia dostarcza potrzebnych informacji na temat konkretnych zamówień, komponentów i/lub podzespołów. Może również dostarczać danych do usprawniania procesów Lean i umożliwiać identyfikowalność. Śledzenie produkcji informuje o realizacji harmonogramu, który ujawnia procent zamówień, które zostały wysłane na czas. Może to ustalić priorytety produkcji i stworzyć genealogię dla podzespołów i zespołów końcowych. Wykorzystanie analityki do wyświetlania wskaźników KPI w czasie rzeczywistym napędza doskonalenie procesów lean. Cyfrowe metody śledzenia produkcji mają niską barierę wejścia i duży wpływ na operacje.

Dla kogo przeznaczone jest śledzenie produkcji?

| Kierownicy produkcji | Zmniejszenie ilości odpadów na hali produkcyjnej i konsekwentne dotrzymywanie terminów | | Kierownicy łańcucha dostaw i zapasów | Poprawa jakości i wydajności produktów | | Agenci obsługi klienta | Zmniejszenie wysiłków związanych z pomocą techniczną dzięki systemom śledzenia w czasie rzeczywistym w celu uzyskania informacji |

Wpływ i wymagania

Jeśli nie masz pewności, czy ten przypadek użycia przyniesie wartość dodaną, najpierw zadaj sobie pytanie: Czy produkuję właściwe rzeczy we właściwym czasie, aby sprostać mojemu harmonogramowi i zapotrzebowaniu?

Dzięki wizualizacji produkcji w czasie rzeczywistym firmy mogą zapewnić dostawy na czas i znaleźć możliwości poprawy wydajności i przepustowości. Wartość nie polega tylko na śledzeniu, ale także na znajdowaniu możliwości tworzenia produkcji i wpływu finansowego. Klienci zaobserwowali drastyczną poprawę w swoich operacjach, w tym

- 40-45% wzrost produkcji

- 80% redukcja pracy administracyjnej

- Oszczędność 5-7 godzin dziennie na komórkę

- 18% wzrost produktywności

Dane w czasie rzeczywistym nie są możliwe w przypadku systemów papierowych, a zrozumienie tych samych wyników, które cyfrowo mogą zająć kilka minut, może być czasochłonne. Przechwytywanie danych od operatorów za pomocą aplikacji jest bardziej intuicyjne i mniej inwazyjne niż MES i ERP z przepływami pracy i łącznością brzegową. Integracja ERP jest możliwa, ale nie jest konieczna na początku, aby osiągnąć skalowalność i łączność między systemami. ERP może dodatkowo poprawić dane w czasie rzeczywistym i rozszerzyć korzyści po późniejszej integracji. Zamiast tego, korzystanie z istniejących tabel i rekordów ukończenia pozwala na natychmiastowe wykorzystanie danych.

Śledzenie produkcji jest cenne we wszystkich branżach. Zalecamy klientom rozpoczęcie od widoczności wydajności, a następnie przejście do śledzenia produkcji. W przypadku obu tych przypadków użycia należy przede wszystkim zrozumieć strukturę tabeli, ukończenia i Analytics.

Jak zacząć

Aby z powodzeniem korzystać ze śledzenia produkcji, należy najpierw ustanowić standardy przechwytywania danych i celów, aby zrozumieć, czy realizujesz harmonogram. Przygotowanie do śledzenia produkcji pozwoli skupić się na zadaniach i zaoszczędzić czas. Jest to najbardziej skuteczne, gdy użytkownicy zobowiązują się do pomiaru 1-2 wskaźników KPI na początku. Chociaż cele mogą się różnić, istnieją konkretne kroki, które można wykonać, aby zapewnić sukces.

- Określ i nadaj priorytet swoim celom. Jakie cele chcesz osiągnąć dla swoich wskaźników KPI? Jak wyglądają ulepszone punkty bólu? Wyobraź sobie swój przyszły stan w odniesieniu do osi czasu.

- Rejestruj bieżący stan operacji. Pomoże to zrozumieć krajobraz procesu produkcyjnego i różne poziomy wpływu. Oto kilka przykładów tego, co należy zidentyfikować:

| Główne klucze śledzenia | Ważne obszary, które chcesz śledzić | Zlecenie pracy, numer seryjny, numer partii, numer partii | Cyfrowe punkty styku | Zrozumienie, gdzie i kiedy należy śledzić | Określony podzespół lub część większego procesu, Przejścia między operatorami, Etap operacji | Kluczowe punkty bólu | Podkreśl obszary do poprawy | Wydajność, Wskaźnik odpadów, Niewydajne obszary procesu | Wskaźniki KPI | Pokaż ROI dla dowolnego przyszłego rozwiązania | Wydajność pierwszego przejścia, Czas cyklu, Obrót zapasów, Przepustowość, Dostawa na czas, Redukcja pracy administracyjnej

- Identyfikacja zaangażowanych interesariuszy. Kim są osoby odpowiedzialne za rozwiązywanie problemów? Podczas planowania aplikacji do śledzenia produkcji, persony i ich obowiązki powinny informować o potrzebnych informacjach. Na przykład pająk wodny reagowałby na żądania Andon i rozwiązywał je. W aplikacji Tulip konieczne będzie pobieranie danych z tabeli Andon, a nawet ukończeń, aby śledzić czas trwania wydarzenia.

- Stwórz minimalnie opłacalny produkt, który możesz udoskonalać i iterować. Zacznij od prostej aplikacji, która zawiera tylko krytyczne funkcje. Wersja po MVP może mieć drugorzędne, drugorzędne funkcje. W pierwszej wersji skup się na krytycznych tematach i danych z tych tematów. Oto kilka przykładów aplikacji, od których można zacząć:

- Status i lokalizacja zleceń pracy w czasie rzeczywistym

- Ilości ukończone i złomowane na zleceniu roboczym

- Identyfikowalność na poziomie jednostki serializowanych i nieserializowanych komponentów w zespołach i podzespołach.

- Wgląd w czasie rzeczywistym w rejestrowane niezgodności i przyspieszone ich rozwiązywanie w celu ograniczenia przyszłych niezgodności i złomowania.

- Rejestry danych dotyczących przestojów linii i ich przyczyn (np. z powodu braków materiałowych, awarii sprzętu itp.)

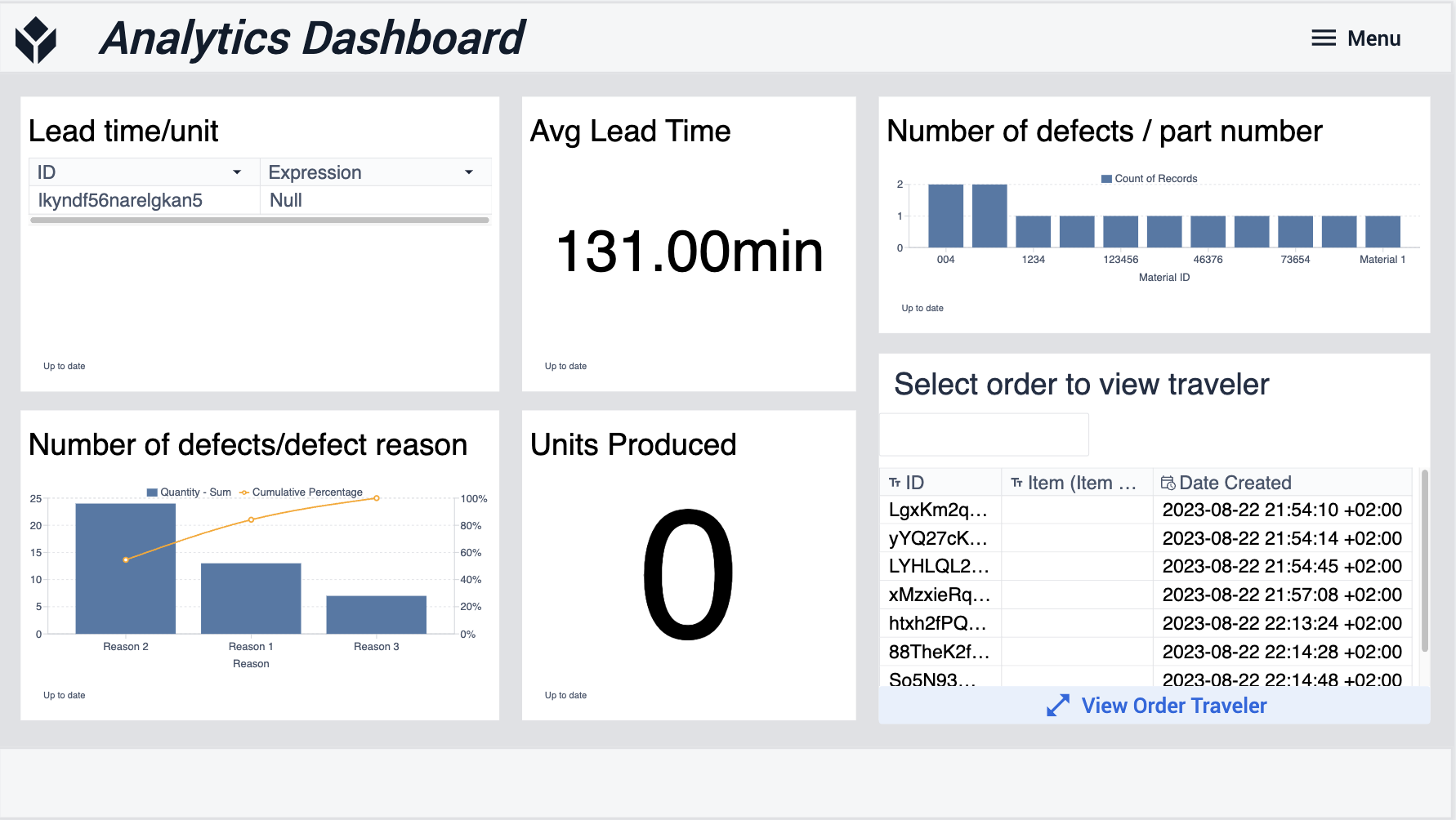

- Zdecyduj, w jaki sposób chcesz wizualizować i analizować dane śledzenia produkcji. Zastanów się, kim są konsumenci tych danych. Czy potrzebujesz prostej tabeli do wyświetlania danych, czy cyfrowego bliźniaczego układu hali produkcyjnej, aby ujawnić główne obszary działalności? Należy pamiętać, że pulpity nawigacyjne i analizy są skuteczne w natychmiastowym wizualnym uczeniu się. Kolory mogą być używane do wskazywania konkretnych wygranych lub przegranych i podkreślania ważnych obszarów.

Ponieważ śledzenie produkcji jest ogólną metodą, którą można zastosować do konkretnych inicjatyw, podczas wdrażania jej w procesie może pojawić się kilka wyzwań. Postępuj zgodnie z poniższymi najlepszymi praktykami, aby zapewnić sobie sukces od samego początku:

- Stwórz skalowalną architekturę danych, która ponownie wykorzystuje wspólne tabele w różnych aplikacjach

- Unikaj powielania danych tylko do odczytu w tabelach Tulip, które można łatwo przechowywać za pomocą rekordów ukończenia (łatwe do przechwycenia wartości, takie jak czasy cykli).

- Używaj oddzielnych aplikacji dla oddzielnych procesów, aby uzyskać najbardziej niezawodną architekturę aplikacji, zwłaszcza do określania jakości i dopasowywania śledzenia przeróbek.

- Poczekaj z podłączeniem do ERP ze względu na trudną integrację i zamiast tego zacznij od tego, co masz, aby uzyskać szybką wartość (możesz także wdrożyć aplikacje Performance Visibility, aby osiągnąć te same korzyści bez złożoności ERP).

Po pomyślnym wdrożeniu aplikacji i dopracowaniu wyników można rozważyć rozszerzenie śledzenia produkcji na inne obszary. Ten przypadek użycia jest idealny do integracji skanerów kodów kres kowych i znaczników zarówno materiałów, jak i fizycznych lokalizacji, takich jak regały, pojemniki i półki. Raportowanie i zarządzanie defektami może opierać się na wynikach produkcji, ponieważ bazuje na istniejących danych i wynikach. Można również informować i powtarzać wskaźniki widoczności wydajności, mierząc czasy cykli, liczbę wyprodukowanych jednostek i liczbę przetworzonych zleceń pracy w stosunku do ustalonych celów.

Zasoby Tulip

Niezależnie od tego, czy chcesz dowiedzieć się więcej o funkcjach Tulip do tworzenia aplikacji do śledzenia produkcji, czy też chcesz skorzystać z gotowych szablonów Tulip, mamy narzędzia, które pomogą Ci zacząć.

Materiały wideo

- Zarządzanie produkcją i przegląd alertów

- Przegląd montażu dyskretnego i śledzenia

- Przegląd regałów do zarządzania zapasami

Kursy uniwersyteckie

Aplikacje biblioteki

- Szablon śledzenia zamówień

- Żądanie materiałów

- Zarządzanie zapasami

- Zarządzanie materiałami

- Pulpit nawigacyjny i szablon podróżnego

Przykłady

- Przykład funkcji śledzenia zamówień

- Przykład klienta: Menedżer zleceń konserwacji zapobiegawczej

- Przykład klienta: Śledzenie zleceń pracy Kontrola produkcji

Czy znalazłeś to, czego szukałeś?

Możesz również udać się na stronę community.tulip.co, aby opublikować swoje pytanie lub sprawdzić, czy inni mieli do czynienia z podobnym pytaniem!