Frontline QMS

Les applications du système de gestion de la qualité en première ligne fournissent une solution de gestion de la qualité pour l'atelier. Cette suite d'applications prend en charge la gestion des défauts avec des dispositions, la gestion CAPA pour la première ligne, la gestion de l'étalonnage et les inspections de qualité avec des plans d'inspection et des instructions détaillées. Ces applications peuvent s'intégrer de manière transparente avec d'autres solutions Tulip et peuvent être étendues avec des intégrations à des systèmes tiers (ERP, PLM, etc.).

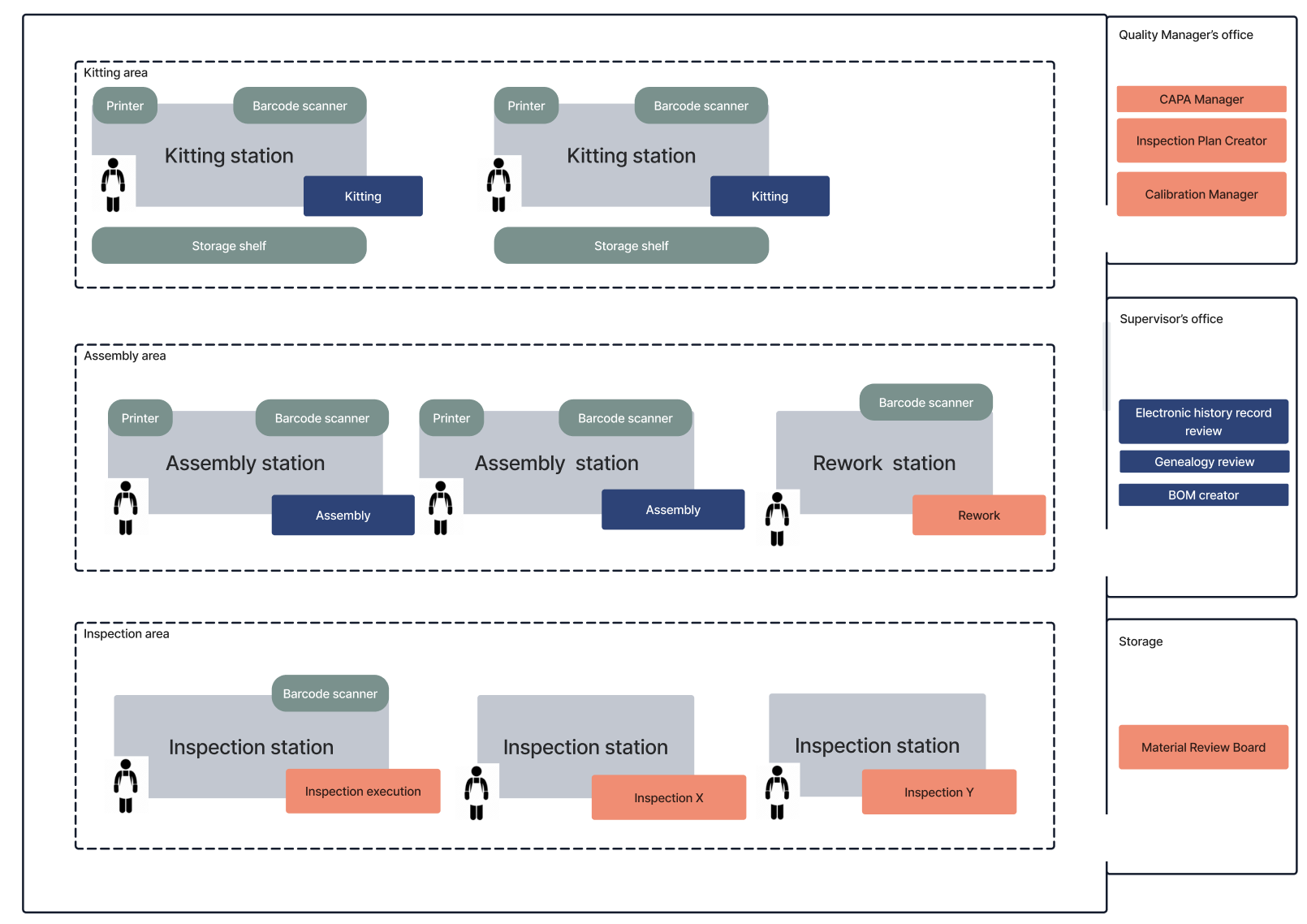

Disposition physique

Vous trouverez ci-dessous un exemple d'agencement physique d'une usine montrant où ces applications sont utilisées.

La suite d'applications Frontline QMS comprend les applications suivantes :

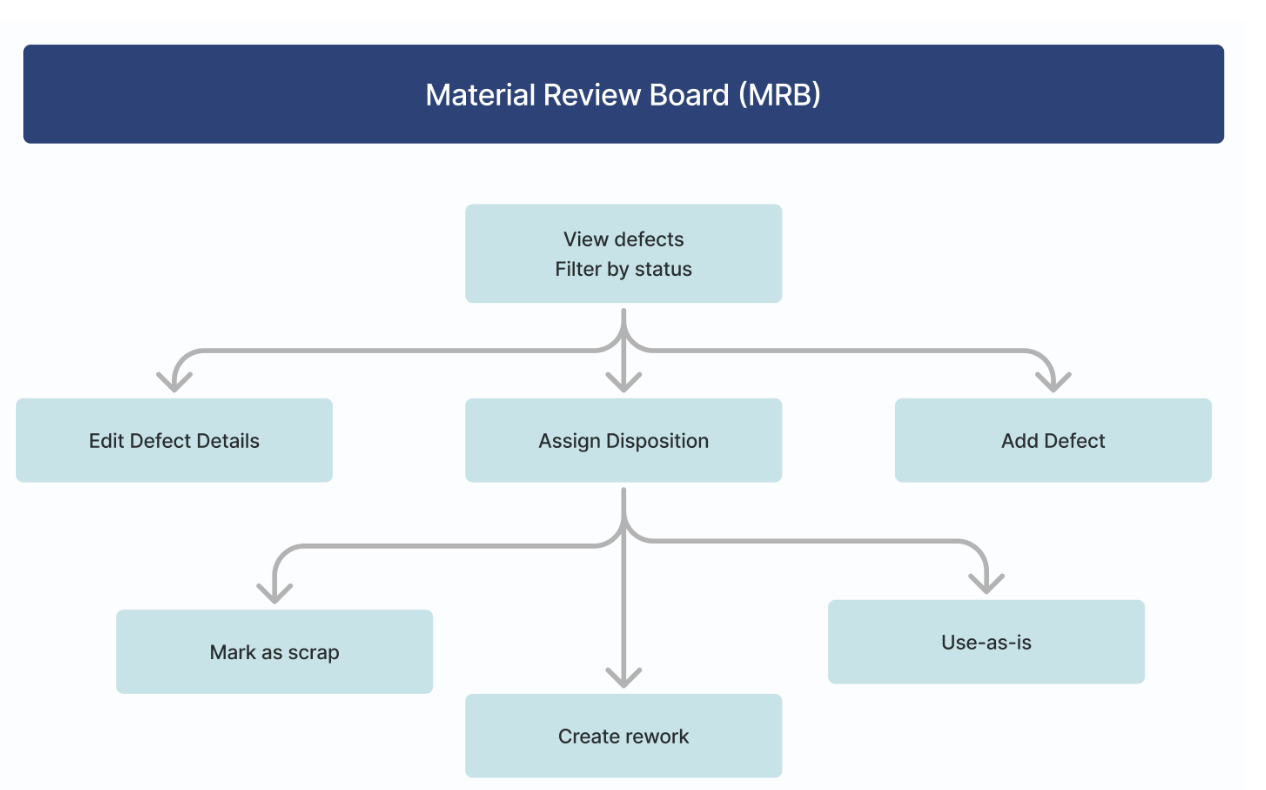

Conseil d'examen des matériaux

L'application Material Review Board est conçue pour aider les ingénieurs qualité ou les superviseurs de production à examiner, suivre et gérer les matériaux défectueux. Elle leur permet d'analyser les défauts, de mettre à jour les enregistrements de défauts et de déterminer le traitement approprié (mise au rebut, reprise ou utilisation en l'état) tout en documentant les justifications et les preuves nécessaires.

L'ingénieur qualité examine les défauts signalés, en modifiant ou en ajoutant des détails si nécessaire. Il choisit ensuite le traitement à appliquer :

- Rebut : Le défaut est marqué comme rebut avec justification.

- Retravailler : Le défaut est affecté à la reprise avec des instructions et un destinataire.

- Utilisation en l'état : Le défaut est accepté avec justification.

Les utilisateurs peuvent télécharger des documents ou des images pour validation.

L'application utilise le tableau des défauts et le tableau des ordres de travail pour traiter les données dans le flux. Son principal objectif est de rationaliser le traitement des défauts et d'assurer un suivi adéquat des décisions relatives à la disposition des matériaux.

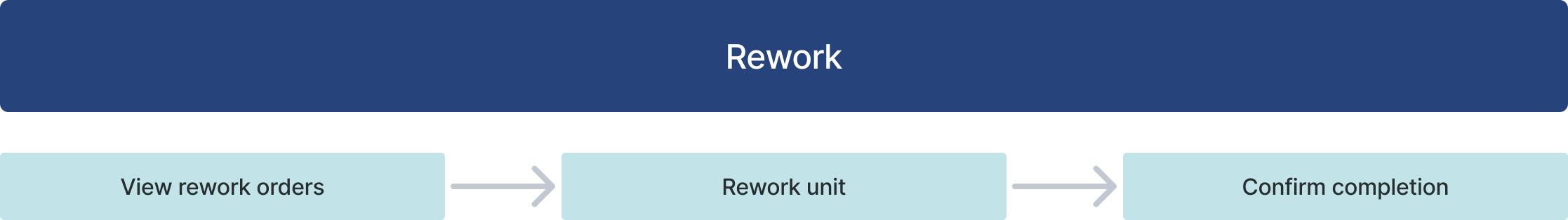

Reprise

Si l'une des pièces défectueuses est envoyée en reprise, elle peut être traitée dans l'application de reprise. La première étape de l'application consiste à afficher la liste des défauts envoyés en reprise. L'utilisateur peut sélectionner un défaut et, à l'étape "Unité de reprise", il peut consulter toutes les informations nécessaires à l'exécution de la reprise, telles que le motif du défaut, les commentaires de l'opérateur ou les pièces jointes liées à l'unité. Dans la dernière étape de l'application, l'utilisateur peut confirmer que la reprise est terminée.

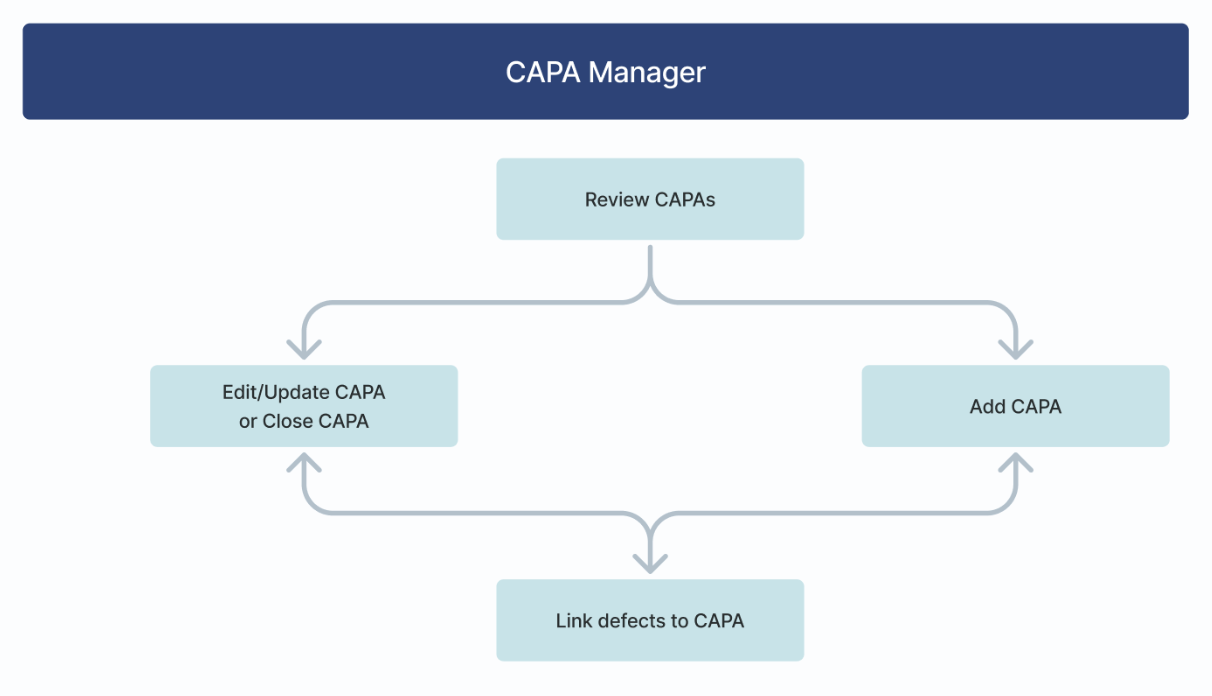

Gestionnaire CAPA

L'application CAPA Manager permet aux ingénieurs qualité et aux superviseurs de production de suivre et de résoudre efficacement les problèmes de qualité tout en garantissant le respect des processus d'action corrective et préventive. L'ingénieur qualité peut consulter les CAPA existantes, qui contiennent des détails tels que la cause première, les actions correctives et préventives, les documents de preuve, la date d'échéance et le destinataire. Les utilisateurs peuvent également ajouter de nouveaux CAPA ou modifier les CAPA existants pour mettre à jour les informations si nécessaire. Les défauts du tableau des défauts peuvent être liés à un CAPA pour le suivi des problèmes connexes. Une fois que toutes les actions nécessaires ont été menées à bien, le CAPA peut être clôturé.

L'application utilise la table CAPAs (elle stocke les enregistrements CAPA avec les champs mentionnés ci-dessus) et utilise également la table Defects pour lier les défauts aux CAPAs, assurant ainsi la traçabilité entre les défauts et leurs actions correctives/préventives.

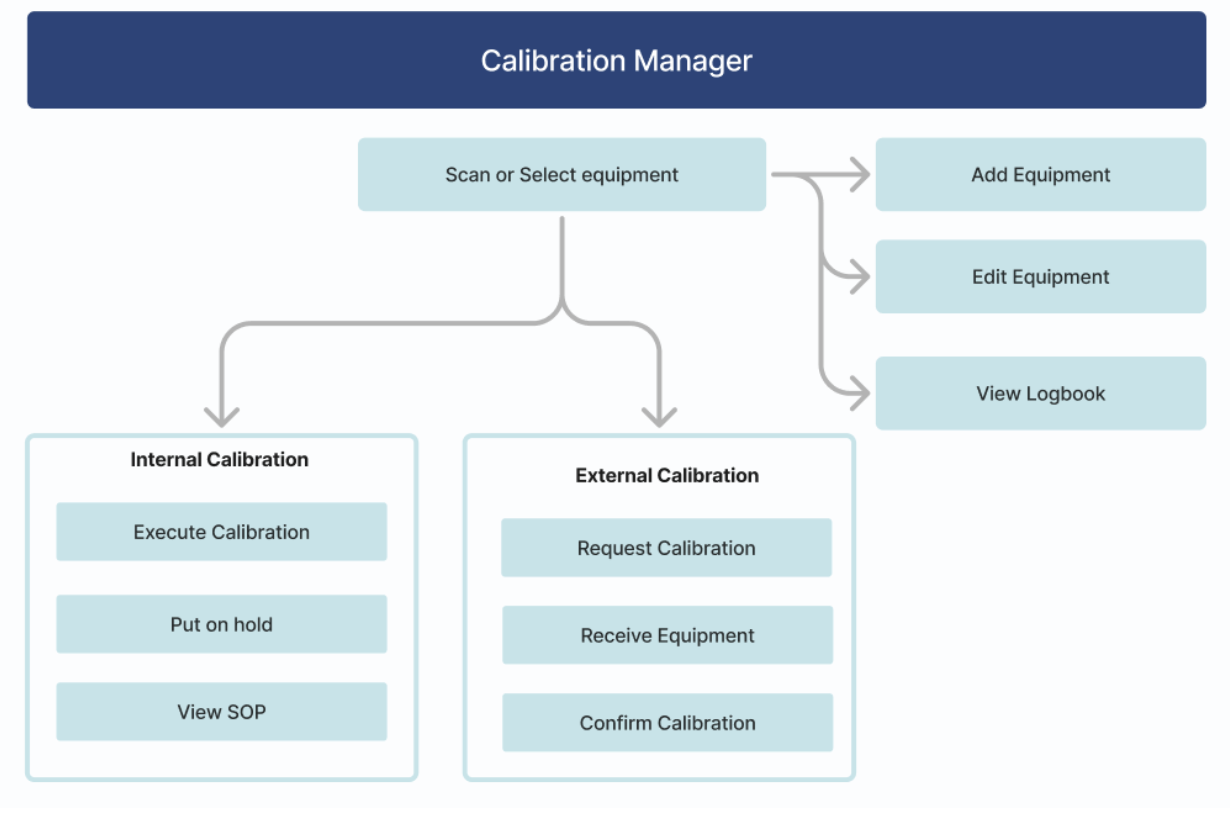

Gestionnaire d'étalonnage

Cette application permet de gérer correctement l'étalonnage, de maintenir la conformité et la précision des appareils de mesure. Les principaux utilisateurs sont les ingénieurs qualité et les superviseurs de production. Les utilisateurs sélectionnent un appareil pour afficher son état, les détails de l'étalonnage et d'autres informations pertinentes. Ils peuvent procéder à l'étalonnage : (1) pour l'étalonnage interne, ils suivent une procédure normalisée pour effectuer l'étalonnage et peuvent mettre l'appareil en attente si nécessaire (2) pour l'étalonnage externe, les utilisateurs demandent l'étalonnage à un fournisseur, puis ils peuvent recevoir les appareils étalonnés et saisir les détails de l'étalonnage. Il existe également une fonctionnalité de gestion des équipements : les utilisateurs peuvent créer ou modifier des appareils avec des détails clés, notamment le nom, le type d'étalonnage (interne/externe), l'expiration de l'étalonnage, la cadence et le guide d'étalonnage. Enfin, les utilisateurs peuvent accéder au journal de bord de chaque appareil pour voir les événements et les commentaires associés.

L'application utilise la table Equipment & Assets (pour stocker les enregistrements des appareils, y compris les détails de l'étalonnage, le statut et l'historique), et la table Comments and Exceptions (pour enregistrer les événements, les commentaires et les exceptions liés aux activités d'étalonnage).

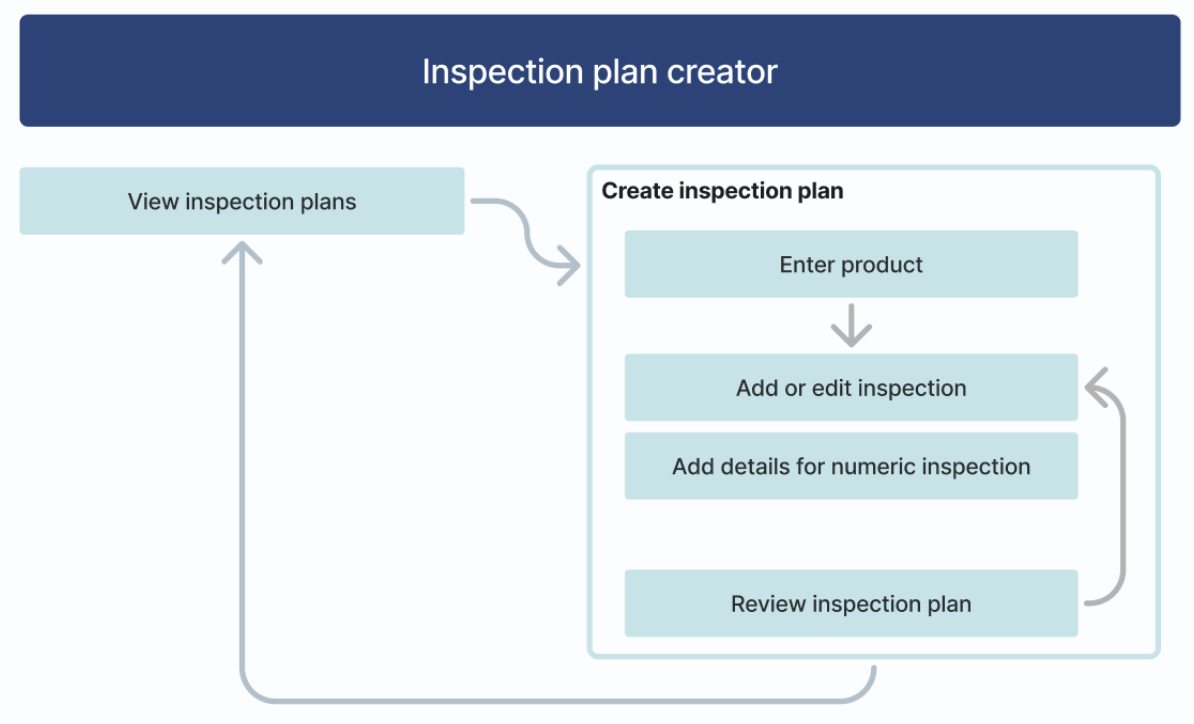

Créateur de plan d'inspection

L'application Inspection Plan Creator est conçue pour permettre aux responsables qualité de définir et de gérer des plans d'inspection pour des produits spécifiques. Cela permet de s'assurer que des contrôles de qualité standardisés sont en place pour chaque produit, améliorant ainsi la cohérence et la conformité aux exigences de qualité.

L'application permet aux utilisateurs de visualiser les plans d'inspection existants par produit et d'en créer de nouveaux. Lors de la définition d'un nouveau plan d'inspection, l'utilisateur sélectionne d'abord un produit, puis ajoute des inspections avec des détails clés. Chaque inspection peut être numérique (nécessitant des paramètres tels que l'unité de mesure, la valeur cible et les limites supérieures/inférieures) ou réussite/échec. Avant de finaliser le plan, l'utilisateur peut passer en revue toutes les inspections et, le cas échéant, apporter des ajustements en ajoutant ou en supprimant des inspections.

L'application utilise les tableaux suivants : Tableau des définitions des matériaux et Tableau des plans d'inspection.

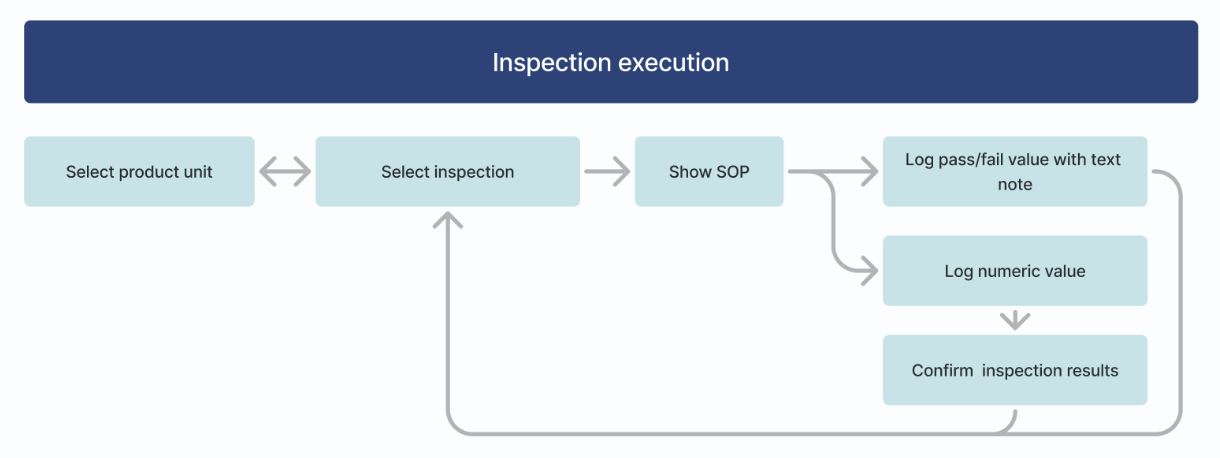

Exécution de l'inspection

L'application Inspection Execution est conçue pour les opérateurs qui effectuent des contrôles de qualité sur les unités de produit. Elle permet de s'assurer que les inspections sont menées conformément aux plans d'inspection prédéfinis, ce qui contribue à maintenir la qualité et la conformité des produits.

Les opérateurs commencent par scanner ou sélectionner une unité de produit, puis toutes les inspections requises s'affichent en fonction du plan d'inspection correspondant. Ils peuvent passer en revue les inspections réalisées et exécuter les inspections en cours. Pour chaque inspection, l'application affiche le document SOP correspondant. Les opérateurs enregistrent ensuite les résultats :

- Inspections réussies/échec : Marquées comme réussies ou échouées, avec des notes d'inspection facultatives.

- Inspections numériques : Les opérateurs saisissent la valeur mesurée et l'application détermine automatiquement le résultat (réussite/échec) en fonction de la valeur cible et des limites de tolérance.

Si une inspection échoue, l'application crée automatiquement un enregistrement de défaut, assurant ainsi la traçabilité des problèmes de qualité. En structurant le processus d'inspection et en automatisant le suivi des défauts, cette application améliore le contrôle de la qualité et garantit une exécution cohérente des inspections.

L'application s'appuie sur les tableaux suivants : Plan d'inspection, Résultats d'inspection, Défauts, Bons de travail, Unités.

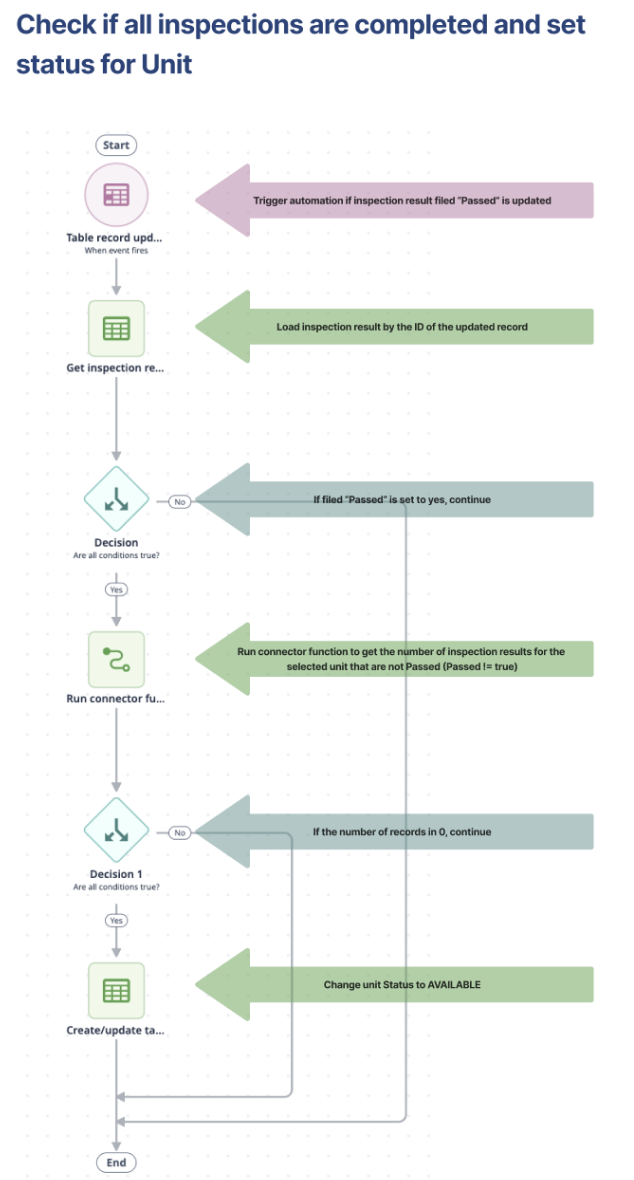

En arrière-plan, des automatismes gèrent certains aspects du processus. Une unité en état d'INSPECTION EN ATTENTE doit faire l'objet de plusieurs inspections avant de devenir disponible. Cet automatisme vérifie si une inspection terminée est la dernière à avoir été effectuée pour une unité donnée et modifie le statut si nécessaire.

L'automatisation est déclenchée par la mise à jour du classement "Passé" pour tout enregistrement dans le tableau des résultats d'inspection. L'enregistrement mis à jour est chargé et l'automatisation se poursuit si le champ a été modifié en "oui", indiquant que l'inspection a été réussie. Ensuite, une fonction du connecteur API de Tulip est exécutée pour compter toutes les inspections qui ne sont pas passées. De cette façon, nous obtenons le compte de tous les résultats ouverts ou échoués. Si le résultat est zéro, parce que toutes les inspections pour l'unité donnée sont réussies, le statut de l'unité est changé en "DISPONIBLE"

Il existe une autre automatisation similaire liée au tableau des unités. Un bon de travail ne peut être achevé que si toutes les unités qu'il contient sont inspectées et que leur statut passe donc à "disponible". Cette automatisation est déclenchée par la mise à jour du champ "Statut" pour tous les enregistrements de la table des unités. L'enregistrement mis à jour est chargé et l'automatisation se poursuit si le champ de statut a été modifié en "DISPONIBLE" et si l'ID de l'ordre de travail n'est pas vide, ce qui indique que l'unité est DISPONIBLE et qu'un ID d'ordre de travail lui est associé. Ensuite, une fonction du connecteur API Tulip s'exécute pour compter toutes les unités du même bon de travail qui ne sont pas dans un statut disponible. De cette façon, nous obtenons le nombre d'unités qui n'ont pas encore été achevées. Si le résultat est zéro, parce que toutes les unités du bon de travail donné sont terminées, le statut du bon de travail est modifié en "TERMINÉ".

Modèle d'inspection guidée et exemple d'inspection visuelle

Le modèle d'inspection guidée est conçu pour les opérateurs qui effectuent des contrôles de qualité. Il fournit un cadre structuré et personnalisable pour la création d'applications d'inspection guidée. Il comprend diverses étapes prédéfinies qui peuvent être combinées pour créer des processus d'inspection adaptés à des besoins spécifiques, garantissant ainsi la précision et la cohérence du contrôle de la qualité.

Le modèle comprend des étapes pour des activités d'inspection clés telles que :

- Sélection du produit : Scannez ou sélectionnez une unité de produit pour lancer l'inspection.

- Sélection du bon de travail : Scannez ou sélectionnez un bon de travail pour lier l'inspection à un travail spécifique.

- Vérification de l'équipement : Sélectionnez l'équipement de mesure et vérifiez son état d'étalonnage avant de l'utiliser.

- Exécution de l'inspection : Affichez la procédure opératoire normalisée pertinente, enregistrez les résultats de l'inspection (réussite/échec ou valeurs numériques) et recueillez des informations supplémentaires à l'aide de cases à cocher et de commentaires.

- Guide d'instruction : Affichage des instructions étape par étape pour guider les opérateurs tout au long du processus d'inspection.

En fonction de l'application d'inspection spécifique créée à l'aide de ce modèle, les tableaux suivants peuvent être utilisés :

- Tableau des résultats d'inspection - Stocke les résultats d'inspection enregistrés.

- Tableau des équipements et des biens : permet de suivre les équipements de mesure utilisés lors des inspections.

- Tableau des commentaires et des exceptions : il contient les commentaires de l'opérateur et les écarts éventuels.

- Tableau des bons de travail - relie les inspections aux bons de travail de la production.

- Tableau des unités - Permet de conserver la traçabilité des unités de produit inspectées.

- Tableau des défauts - Enregistre les défauts identifiés lors des inspections.

Ce modèle flexible permet aux fabricants de créer des applications d'inspection sur mesure, en veillant à ce que les opérateurs suivent des procédures normalisées et maintiennent des normes de haute qualité.

La suite d'applications comprend un exemple construit à l'aide du modèle d'inspection guidée. Dans l'application Exécution de l'inspection, les inspections peuvent être chargées à partir d'un plan d'inspection prédéfini ou, le cas échéant, redirigées vers une inspection guidée spécifique à l'unité de produit sélectionnée.

Dans cet exemple d'application, les opérateurs se voient présenter les détails de l'unité de produit et les instructions étape par étape pour le contrôle de qualité. Ils doivent confirmer certains critères à l'aide de cases à cocher, ajouter éventuellement des notes et enregistrer le résultat de l'inspection (réussite ou échec). Ils peuvent également faire des commentaires si nécessaire. Une fois l'inspection guidée terminée, l'application renvoie de manière transparente à l'application d'exécution de l'inspection, où l'opérateur peut sélectionner et exécuter l'inspection suivante.

Tables utilisées dans l'application

Les principales tables Tulip utilisées par le groupe d'applications sont les tables Défauts, CAPAs, Equipements&Assets, Commentaires et Exceptions, Plans d'inspection, Unités et Résultats d'inspection. Les défauts sont stockés dans la table Défauts avec les statuts OUVERT ou FERMÉ. La table CAPAs contient les CAPAs (avec les statuts OUVERT ou FERMÉ) et les défauts peuvent être affectés aux CAPAs. La table Équipements et biens contient des données sur les équipements, par exemple sur les appareils qui nécessitent un étalonnage. Les appareils peuvent avoir des statuts (ACTIF, ENVOYÉ pour étalonnage externe, DÉACTIVER) et des statuts d'étalonnage (ÉTALONNÉ ou NON ÉTALONNÉ). Le tableau Commentaires et exceptions contient des commentaires sur certains événements. Enfin, la table Plans d'inspection contient des plans d'inspection pour des produits spécifiques et les résultats des inspections numériques ou échec/réussite (avec les statuts OUVERT, EN COURS, TERMINÉ) sont stockés dans la table Résultats d'inspection.