To download the app, visit: Library

Zweck

Die Anwendung Overall Equipment Effectiveness (OEE) Calculator soll eine einfache und leicht zu bedienende Methode zur Berechnung, Protokollierung und Verfolgung von OEE-Kennzahlen für eine Vielzahl von manuell verfolgten Prozessen sein. Diese Anwendung erfordert keine Verbindung zu den Maschinen, kann aber mit dem Maschinenüberwachungspaket von Tulip erweitert werden.

Es gibt mehrere Definitionen oder Varianten für die Berechnung der OEE. Dieser Rechner arbeitet mit den folgenden Definitionen. Später in diesem Dokument wird beschrieben, wie Sie diese Berechnungen leicht an Ihren Betrieb anpassen können.

- Verfügbarkeit - Ein Maß für die Zeit, die ein Prozess im Vergleich zur Gesamtzeit läuft.

1 (Betriebszeit / (Betriebszeit + Stillstandszeit + tatsächliche Rüstzeit)) * 100

- Leistung - Ein Maß dafür, wie viele Teile im Vergleich zur Zielstückzahl hergestellt wurden.

1 (((Gutteile + Ausschussteile)*(Standardlaufzeit pro Teil)) / (Schichtlänge - Pausen)) * 100

- Qualität - Ein Maß dafür, wie viele Gutteile im Vergleich zu den insgesamt gefertigten Teilen hergestellt wurden.

1 (Gutteile / (Gutteile + Ausschussteile)) * 100

- OEE - Eine Darstellung der drei vorangegangenen Metriken.

1 (Verfügbarkeit * Leistung * Qualität) / 10000

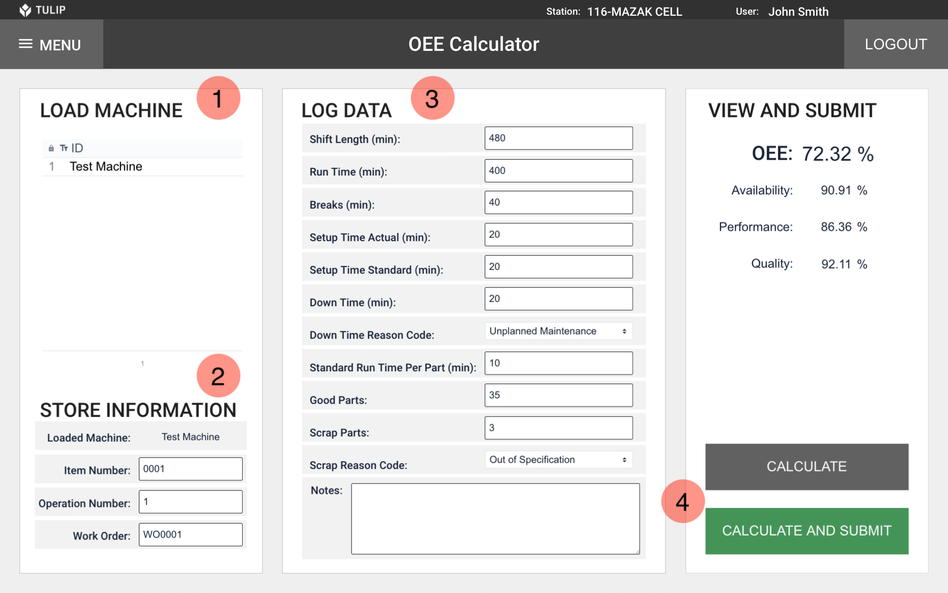

Durchgang durch die Anwendung

Es gibt vier Hauptschritte bei der Verwendung dieser Anwendung, die versucht, einem Fluss von links nach rechts und von oben nach unten innerhalb der verschiedenen Abschnitte der Anwendung zu folgen.

- Laden der Maschine (oder des Prozesses) - Diese Anwendung ist für die allgemeine Verwendung in einer Reihe von Prozessen gedacht. Um diese Prozesse zu verwalten, wird eine eingebettete Tabelle verwendet, die eine Ansicht der verfügbaren Prozesse bietet, über die berichtet werden kann. Wählen Sie die Maschine oder den Prozess aus, für den Sie Daten übermitteln möchten. In Abschnitt 3.1 finden Sie eine Beschreibung der Tabelle Maschinenliste.

- Store Run Information (Laufinformationen speichern) - Diese Funktion kann zur Nachverfolgung bestimmter Artikel, Vorgänge und/oder Arbeitsaufträge verwendet werden. Diese Felder sind standardmäßig erforderlich, spielen aber in den verwendeten Gleichungen keine Rolle.

- Daten protokollieren - Die Produktionsdetails sollten in den mittleren Bereich der Seite eingefügt werden.

- Berechnen und Absenden - Die Schaltfläche Berechnen kann verwendet werden, um die Berechnungen auf der Grundlage der vom Benutzer eingegebenen Informationen anzuzeigen. Die Schaltfläche Berechnen und Absenden sollte verwendet werden, sobald die Daten überprüft wurden und für die Eingabe in die Abschlussdaten der Anwendung bereit sind.

Die Dateneingabe kann täglich, pro Schicht oder auch häufiger erfolgen. Die Analytik wird so eingestellt, dass sie mehrere Einträge pro Tag zusammenfasst.

Einrichtung

In diesem Abschnitt wird beschrieben, wie der OEE-Rechner nach der Installation auf einer Tulip-Instanz verwendet werden kann. Die Anwendung muss nur minimal eingerichtet werden, bevor sie in der Werkstatt eingesetzt werden kann.

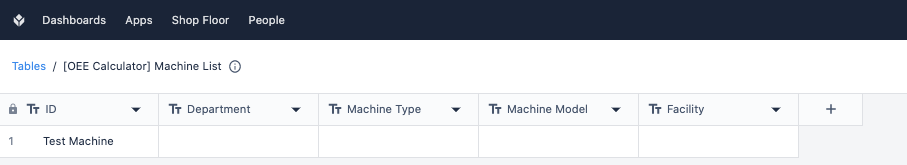

Maschinen- (oder Prozess-) Tabelle

Um mit der Anwendung OEE Calculator zu beginnen, müssen wir zunächst die Liste der Maschinen oder Prozesse einrichten, die gemessen werden sollen. Diese können jederzeit eingerichtet werden, aber um die Anwendung auszuführen, benötigen Sie mindestens einen verfügbaren Prozess. Dies ist der EINZIGE Schritt, der zum Ausführen der Anwendung erforderlich ist.

Zusätzlich zur Anwendung sollte auch eine Tulip-Tabelle mit dem Namen [OEE Calculator] Machine List in die Instanz importiert worden sein. Dies ist ein Tabellenschema, das verwendet werden kann, um eine Standardliste von Maschinen oder anderen Prozessen zu erstellen, die mit diesem Rechner verfolgt werden können, und gleichzeitig andere nützliche Metadaten bereitzustellen, die bei der Diskussion von Analysen verwendet werden können.

In dieser Tabelle sind die folgenden Spalten enthalten:

- ID (Primärschlüssel - Text) - Der eindeutige Bezeichner für die Maschine, Linie, Zelle oder einen anderen Prozess, der verfolgt wird.

- Abteilung (Text) - Die Abteilung, in der die Maschine, Linie, Zelle oder ein anderer Prozess existiert. Dies kann verwendet werden, um die Gesamt-OEE einer Gruppe von Prozessen zu ermitteln.

- Maschinentyp (Text) - Der Maschinentyp kann verwendet werden, um die Gesamt-OEE nach Maschinentyp zu ermitteln.

- Maschinenmodell (Text) - Das Modell der Maschine kann verwendet werden, um die Gesamt-OEE nach Maschinenmodell zu ermitteln.

- Anlage (Text) - Die Anlage, in der der Prozess stattfindet, um die Gesamt-OEE nach Anlage zu ermitteln.

Von diesen Spalten ist nur die ID erforderlich, während die anderen für hilfreiche Beschriftungen bei der Aggregation von Daten verwendet werden können.

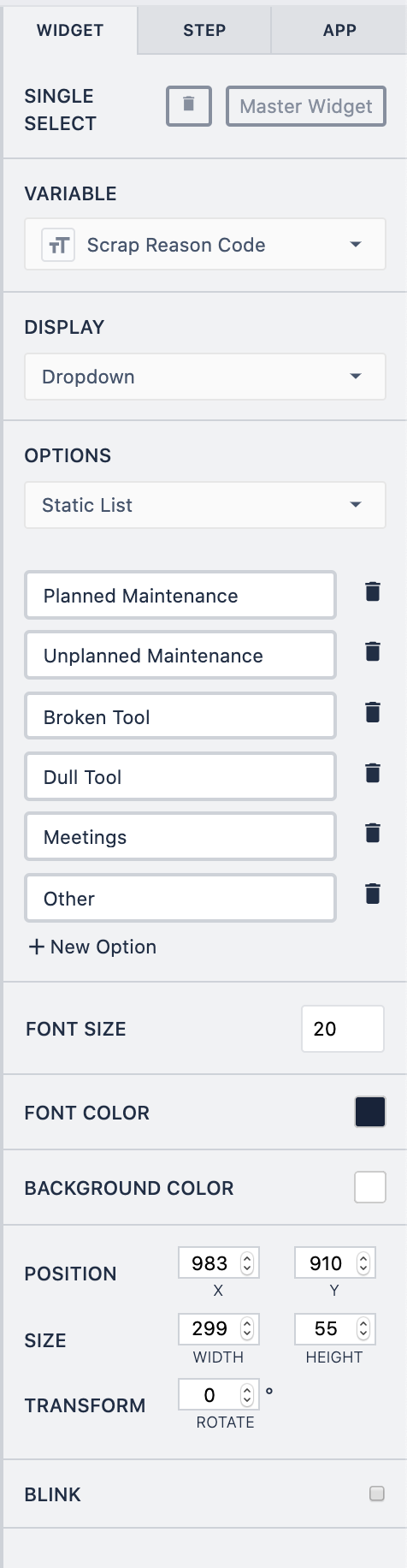

Konfiguration des Reason Codes

Standardmäßig bieten wir eine begrenzte Liste von Grundcodes zur Auswahl an. Diese kann innerhalb der Anwendung leicht geändert werden. Die Liste der enthaltenen Grundcodes sind:

- Geplante Wartung

- Ungeplante Wartung

- Gebrochenes Werkzeug

- Stumpfes Werkzeug

- Besprechungen

- Andere

Um Codes hinzuzufügen oder diese Liste zu ändern, öffnen Sie die App im Tulip App Editor, wählen Sie die Dropdown-Widgets aus und nehmen Sie die gewünschten Änderungen mit Hilfe der neuen Option, der änderbaren Textfelder und der Löschtaste (Mülleimer) auf der rechten Seite des Bildschirms vor.

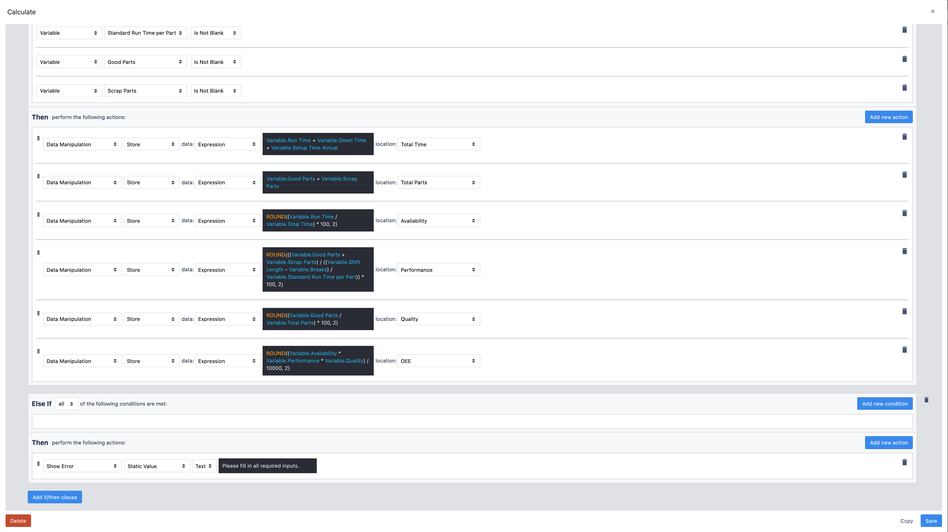

Berechnung der OEE-Kennzahl

In Abschnitt 1 wurden die Standardkonfigurationen der OEE-Berechnungen beschrieben. Mit der Tulip Platform können diese Berechnungen einfach verwaltet und umgewandelt werden. Wählen Sie im Tulip App Editor die Schaltfläche Berechnen und/oder Berechnen und Absenden. Auf der rechten Seite des Bildschirms sollte sich ein Auslöser befinden, der dem Text der Schaltfläche entspricht. Um die Berechnung zu ändern, öffnen Sie den Trigger mit dem Bleistiftsymbol.

Die Struktur des Triggers lässt sich im Wesentlichen wie folgt zusammenfassen:

1 2 3 4 5 Wenn die Schaltfläche gedrückt wird: Wenn ALLE Variablen auf dem Bildschirm ausgefüllt sind: Berechnungen durchführen und in Variablen speichern Andernfalls: Fehler anzeigen, um alle erforderlichen Felder auszufüllen.

Um die Berechnungen zu ändern, kann der Ausdruckseditor, der in jeder Aktionsanweisung vorhanden ist, verwendet werden, um die vorhandenen Variablen und arithmetischen Operatoren zu ändern. Weitere Informationen über die Verwendung des Ausdruckseditors finden Sie in diesem Leitfaden zur Verwendung des Ausdruckseditors

Alle Änderungen am Auslöser einer Schaltfläche müssen manuell auf die zweite Schaltfläche übertragen werden (andernfalls stimmen die von der Schaltfläche Berechnen generierten Werte möglicherweise nicht mit den Daten überein, die an die Abschlussdatensätze übermittelt wurden).

Daten und Analysen

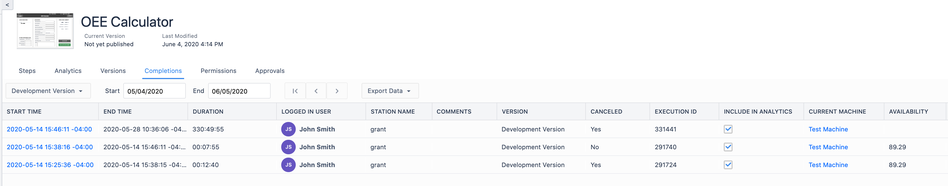

Der Hauptwert dieser Anwendung besteht darin, dass sie jeden Abschluss historisieren kann und einfach zu bedienende Datenanalysefunktionen bietet. Die Rohdaten zu den Abschlüssen finden Sie auf der Registerkarte Abschlüsse der Anwendungsseite:

Wie bereits erwähnt, kann die Anwendung OEE Calculator in beliebiger Häufigkeit abgeschlossen werden und kann viele Male für viele verschiedene Prozesse verwendet werden.

Die Abschlussdaten werden anhand des Abschlussdatums verfolgt, daher sollte die Anwendung mindestens täglich ausgeführt werden.

In diesem Abschnitt werde ich drei Beispiele für die Erstellung häufig verwendeter Analysen geben. Es ist erwähnenswert, dass es sich bei diesen Analysen um Ansichten der Erledigungsdaten handelt, so dass diese zu jedem beliebigen Zeitpunkt erstellt werden können und alle erfassten Daten anzeigen.

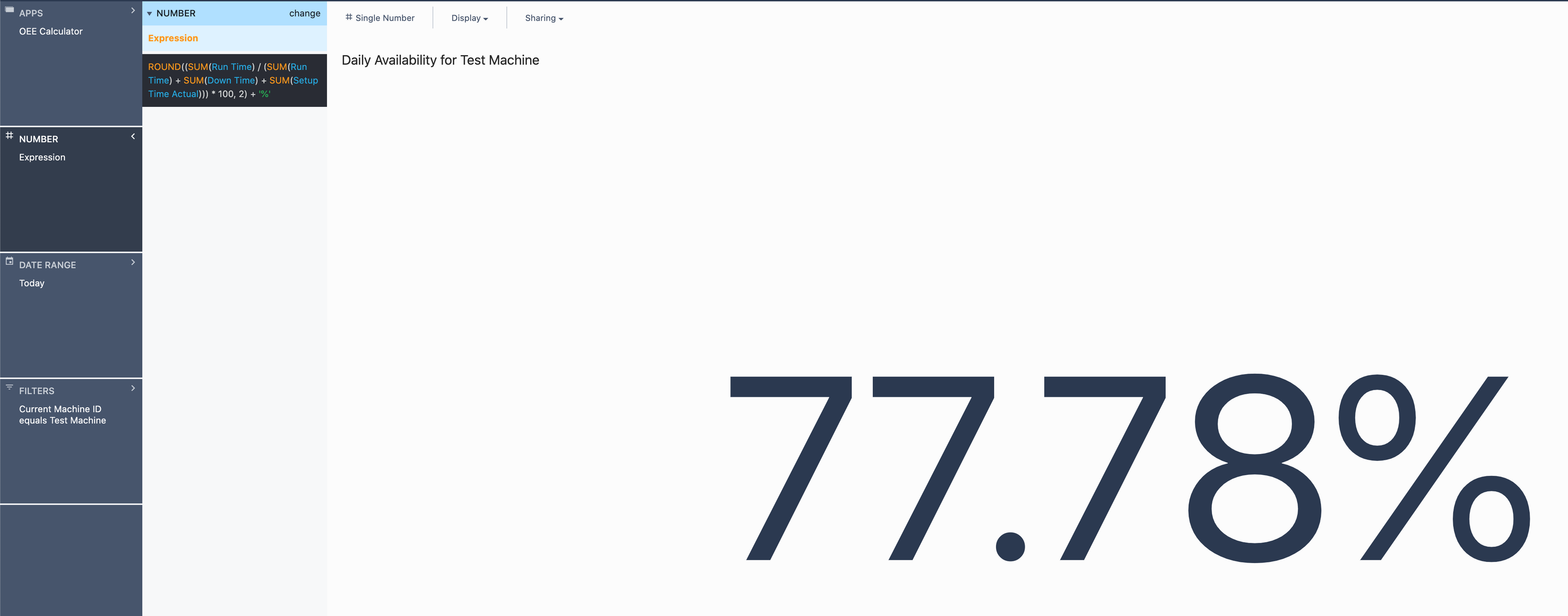

Tägliche Verfügbarkeit für eine einzelne Maschine

In diesem Beispiel sehen wir uns an, wie man mit dieser Anwendung eine Analyse für eine einzelne Maschine erstellt. Der Einfachheit halber verwenden wir eine Einzelanalyse, die uns lediglich einen Echtzeitwert der Prozessverfügbarkeit im Laufe eines Tages liefert.

Wenn unser Standardprozess nun darin bestünde, diese Anwendung einmal pro Tag für eine bestimmte Maschine auszuführen (oder mit einer konstanten Schichtzeit), müssten wir nur die App-Variable Verfügbarkeit für den Datumsbereich Heute anzeigen und einen Filter für Aktuelle Maschinen-ID gleich der Ziel-ID Ihrer Wahl hinzufügen. Diesem Ansatz mangelt es jedoch an Flexibilität, denn wenn wir zwei Einreichungen für einen Tag haben (z. B. eine für 480 Minuten und eine für 120 Minuten), werden die Werte automatisch gemittelt, anstatt die längere Schicht stärker zu gewichten.

Stattdessen führen wir die Berechnung in der Analysefunktion durch, um die Rohwerte zu aggregieren und eine genaue, gewichtete Berechnung zu erstellen. Ändern Sie zu diesem Zweck unter Zahl den Wert in einen Ausdruck.

Wir verwenden dieselbe Berechnung wie in der Anwendung, fügen aber Summationsausdrücke um jede Variable herum ein, damit die Anwendung alle Abschlussdaten innerhalb des ausgewählten Zeitraums zusammenfasst. Anschließend wird das Ergebnis mit 100 multipliziert, um es in eine Prozentzahl umzuwandeln, auf zwei Dezimalstellen gerundet und ein "%"-Symbol angehängt, um eine Zahl in eine Zeichenfolge mit einem Prozentzeichen umzuwandeln. In diesem Beispiel zeigt die obige Abbildung den Filter, den wir verwenden, um diese Analyse auf Abschlüsse für Test Machine zu beschränken.

Diese Analyse ist nun äußerst flexibel. Wenn Sie die Verfügbarkeit für einen beliebigen Zeitraum anzeigen möchten, müssen Sie nur das Feld Datumsbereich ändern.

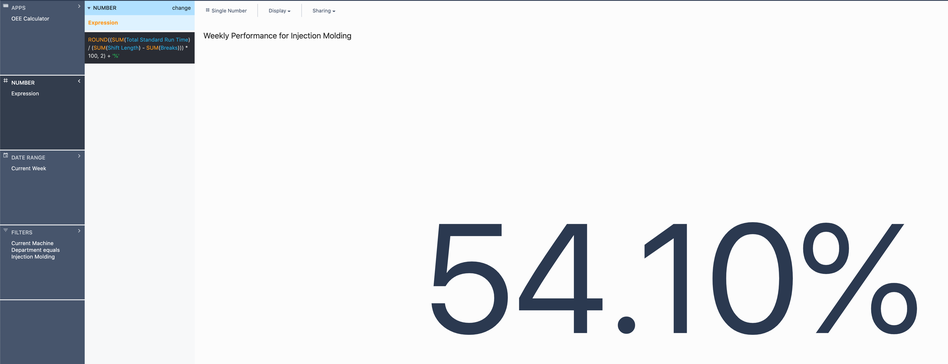

Wöchentliche Leistung für eine Abteilung

Diese Analyse ist der obigen sehr ähnlich, wir messen nur eine separate Metrik und zeigen, wie Sie die Metadaten in der Tabelle Maschinenliste verwenden können, um eine Gruppierung vorzunehmen. Ähnlich wie im ersten Beispiel werden wir die in der Anwendung bereitgestellte Formel mit geringfügigen Änderungen wiederverwenden, um diese für Aggregationen robust zu gestalten.

Ein wichtiger Hinweis für diese Analyse: Wir sollten die Variable Gesamt-Standardlaufzeit verwenden, die eine in der Anwendung durchgeführte Zwischenberechnung ist, die diesen Teil der Leistungsgleichung (Gutteile + Ausschussteile) * Standardlaufzeit pro Teil) effektiv darstellt. Der Grund dafür ist, dass wir bei der Variable Standardlaufzeit pro Teil auf ähnliche Gewichtungsprobleme stoßen würden, da sie nicht über mehrere Abschlüsse hinweg summiert oder gemittelt werden sollte.

Wir können dann die aktuelle Woche (die jeden Montag um 12 Uhr zurückgesetzt wird) oder die letzten 7 Tage für eine rollierende Woche auswählen. Schließlich können wir statt nach der Maschinen-ID auch nach der Maschinenabteilung (oder anderen Metadaten) filtern, um die Analysen zu gruppieren und einen besseren Eindruck von der Gesamtproduktivität zu erhalten.

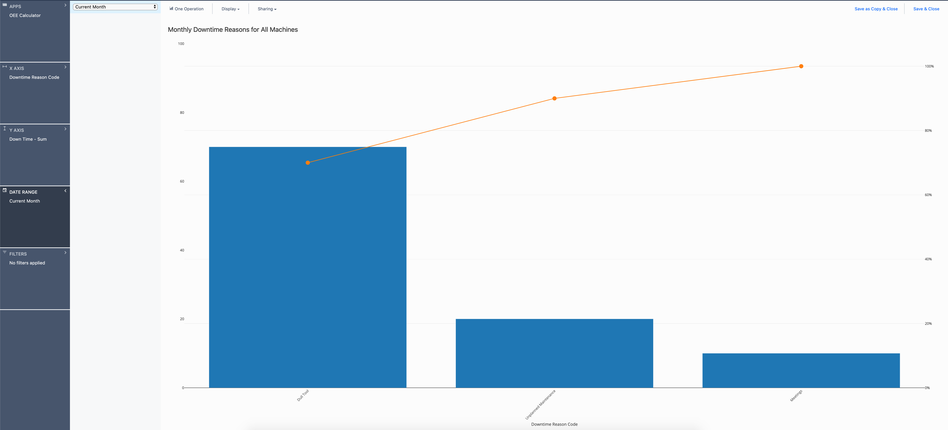

Pareto-Diagramm der Ausfallzeitgrund-Codes

Ein letztes Beispiel für eine Analyse ist die Erstellung eines Pareto-Diagramms der Ursachencodes, damit wir die häufigsten Gründe für Ausfallzeiten oder Defekte verstehen und verbessern können. In diesem Beispiel betrachten wir die Ausfallzeiten, die jedoch sehr leicht mit Defekten ausgetauscht werden können.

Zunächst wählen wir den Analysetyp Ein Vorgang. In diesem Beispiel ist unsere X-Achse der Grundcode und unsere Y-Achse die SUMME unserer Ausfallzeiten. Anschließend können wir das Diagramm unter dem Dropdown-Menü Anzeige über dem Analysetitel in ein Pareto-Diagramm ändern. Auch hier können wir den Datumsbereich ändern und beliebige Filter hinzufügen. Unten sehen Sie ein Beispiel für eine Ansicht des aktuellen Monats aller Maschinen.

Diese Art von Datenanalysen kann äußerst effektiv sein, wenn es darum geht, die Bemühungen um kontinuierliche Verbesserungen zu steuern und die Auswirkungen in Echtzeit zu überwachen.

Strategie für den Einsatz

Die Anwendung OEE Calculator ist äußerst flexibel, was die Einführung in den Betrieb angeht. Da diese Anwendung nur eine relativ geringe Interaktion erfordert (ein paar Formulareingaben pro Tag), hängt die Anzahl der Stationen, an denen sie eingesetzt werden soll, wahrscheinlich von der Größe des Betriebs ab, je nach räumlicher Nähe zu den Bedienern oder Linienvorgesetzten. Es ist durchaus denkbar, dass ein einziges Tablet einen ganzen Produktionsbereich unterstützen kann. Von den Bedienern/Mitarbeitern würde erwartet, dass sie am Ende jedes Auftrags oder jeder Schicht zum nächsten Terminal gehen und Informationen in die Anwendung übertragen.

Diese Anwendung WÜRDE jedoch gleichzeitig auf mehreren Geräten funktionieren und könnte sogar eine zusätzliche Komplexitätsebene aufweisen, bei der die Liste der verfügbaren Maschinen nach dem Gerät/der Tulip-Station gefiltert wird, von der aus die Anwendung ausgeführt wird. Alle Daten werden immer noch im gleichen Bereich aggregiert und können auf die gleiche Weise gefiltert werden, was die Skalierung und Verbesserung dieser Anwendung sehr einfach macht.