チューリップでは、デジタル技術を活用した業務の変革には、継続的な改善が必要です。これには、進化するニーズに合わせた段階的な変更と反復的な開発が含まれます。

継続的改善とは?

継続的改善ワークフローは、アジャイル手法です。

アジャイルとは、継続的なリリースと反復のプロセスを通じて価値を創造することを優先する開発ライフサイクルへのアプローチです。1回の大規模なリリースではなく、多くの小さな改善を通じてゴールに到達することに焦点を当てます。

継続的な改善は、データを収集し、リアルタイムのプロセスインサイトをレビューし、それに応じてアプリやプロセスを反復することで、最小限の価値あるソリューションを迅速に提供することを保証します。

{高さ="" 幅=""}

{高さ="" 幅=""}

アナリティクスでインサイトを収集

Tulipのアナリティクス機能は、コード不要のチャートと高度な機械学習機能でデータを可視化します。

{高さ="" 幅=""}

{高さ="" 幅=""}

構築した分析により、業務上の問題を明らかにし、KPIに対するリアルタイムのパフォーマンスを示すことができます。

分析では、Tulipの以下のデータソースを使用できます:

- アプリの完了数

- テーブルデータ

- マシンデータ

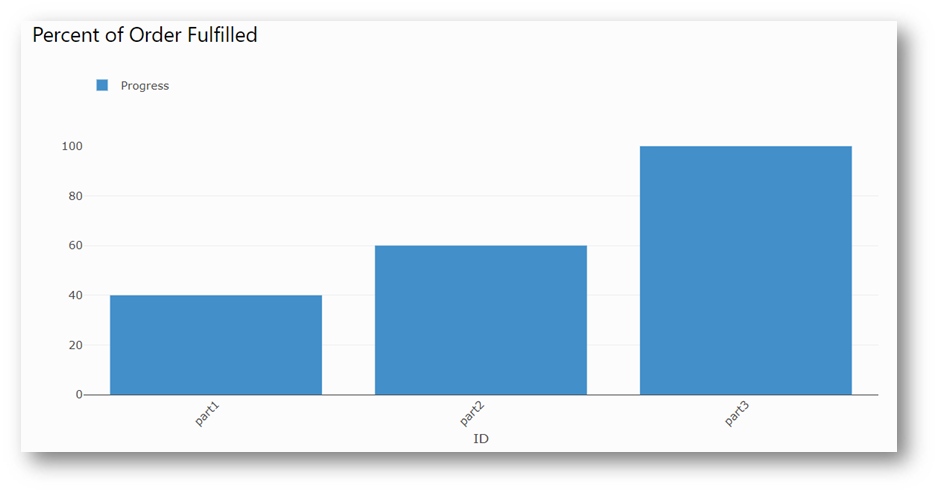

分析から得られる価値の例をいくつかご紹介します:

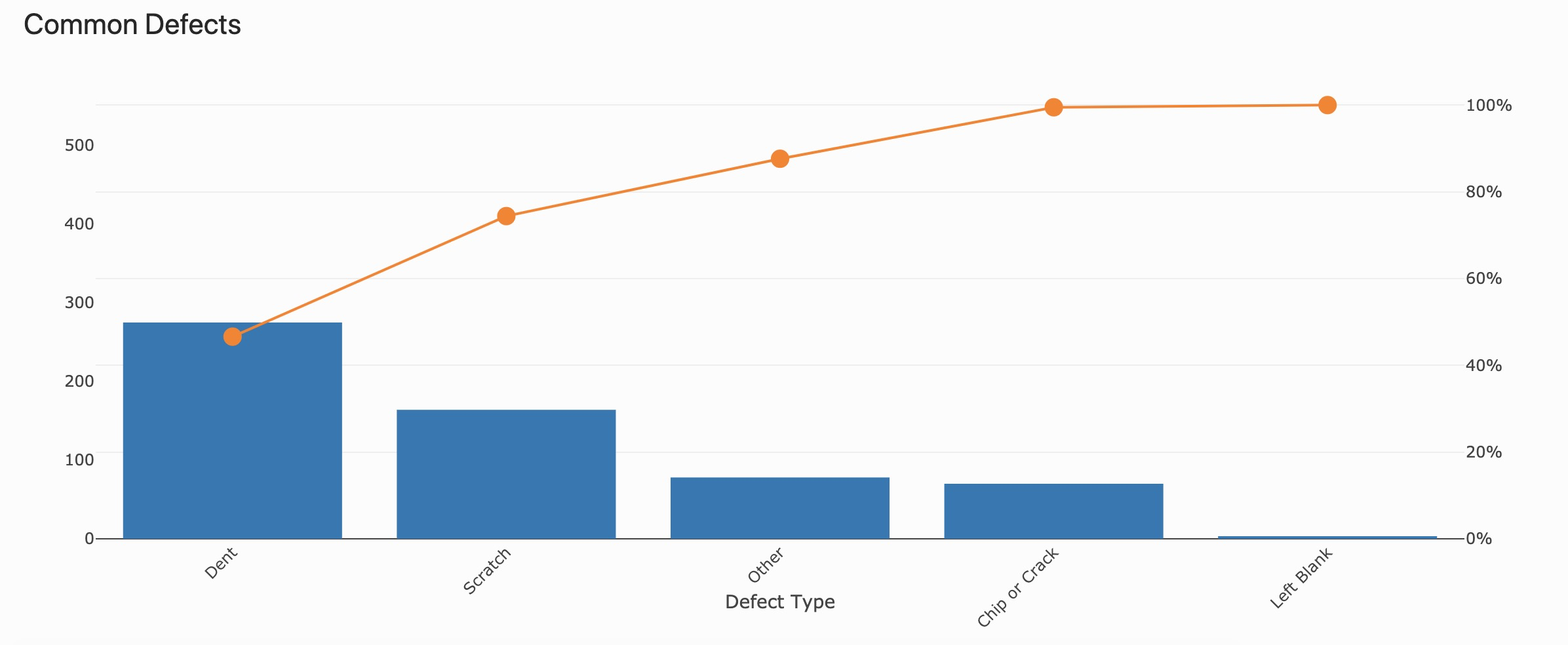

不良率を示すパレートチャート

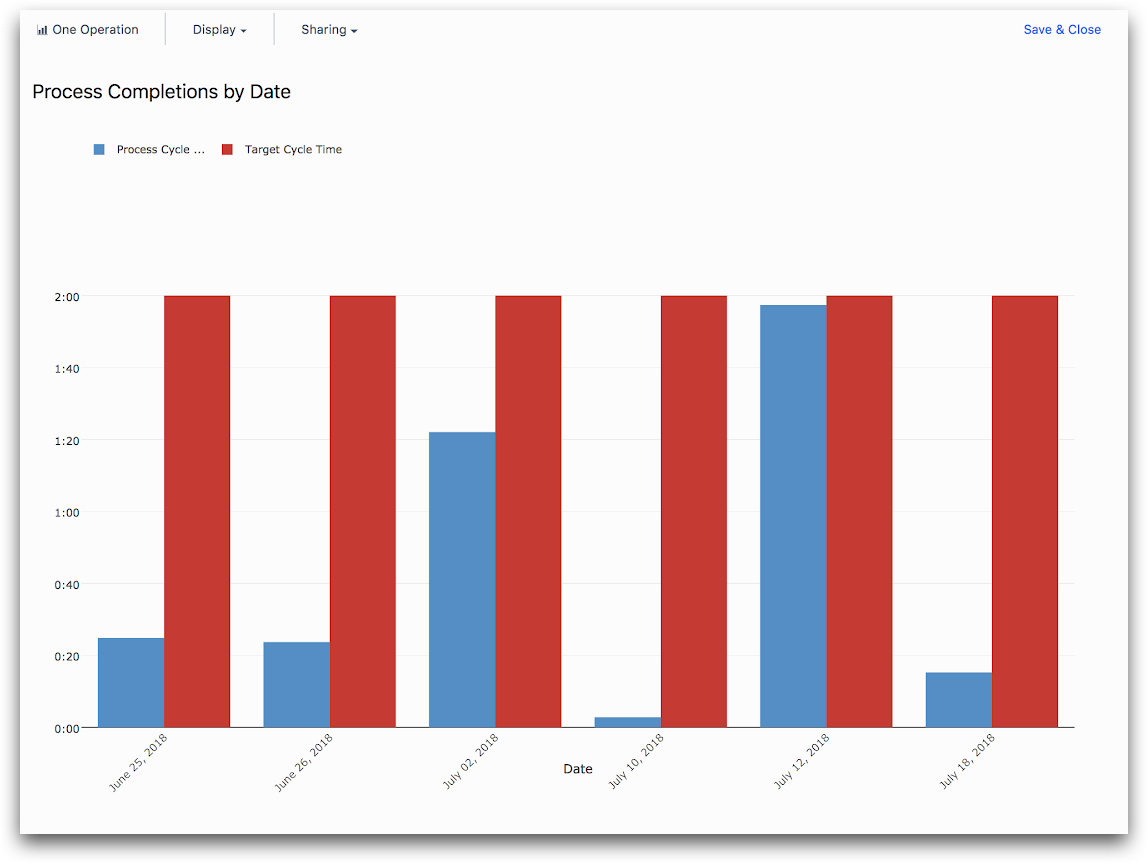

サイクルタイムの棒グラフ {height="" width=""}.

{height="" width=""}.

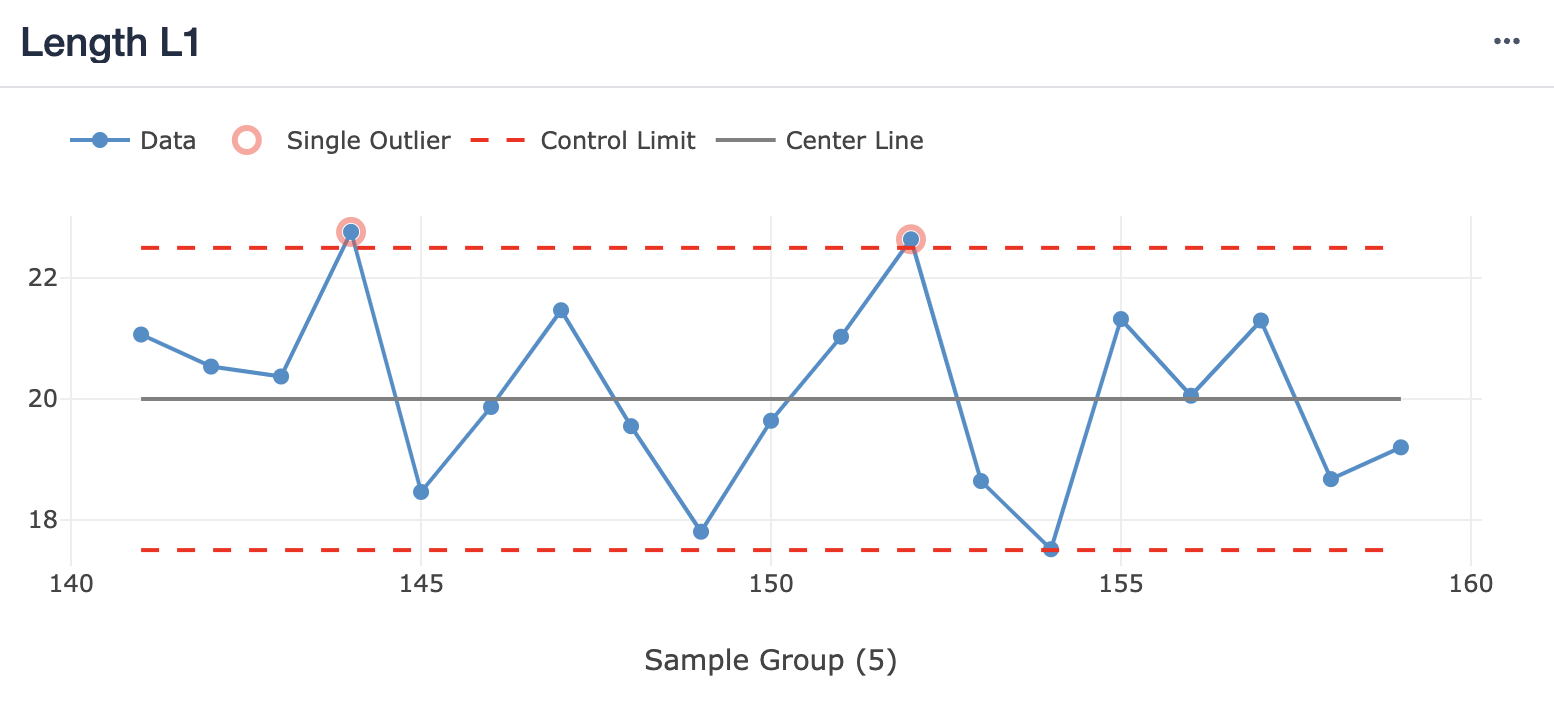

管理図レイヤーを使用することで、即座にオペレーションを改善することができます。管理図を使用すると、以下のことが可能になります:

- 管理上下限値の設定

- 統計的工程管理に機械学習を使用

- データに異常値が現れた場合に通知を送信する。

{高さ="" 幅=""}

{高さ="" 幅=""}

アナリティクスの詳細はこちら

それでは、Tulipを使った12ヶ月規模の継続的改善の例を挙げてみましょう。

ユースケース例品質低下への対応

シナリオ品質漏れが顧客に届いているが、その原因がわからない。来年は需要が増加することが予想されるため、今年はインフラ構築とスループット向上のための取り組みに注力している。

**ビジネス目標:**12カ月以内にスケールアップを実現し、品質プログラムに対する顧客の信頼を確立する。

KPI一次パス歩留まり、品質抜け、手直し時間

製造目標

- 品質問題の根本原因の特定

- 品質問題をインラインで防止するツールの導入(ポカヨケ)

- 問題発生時に迅速に対応するためのトレーサビリティと系譜管理

- より良いトレーニングの取り組みにより、プログラム的に品質を向上させる

- 品質が建物から逃げないようにするための「最後の防衛ライン」を構築する。

**スプリント1:**各検査ステーションで簡単な合否チェックを実施し、現場のデータ収集を開始する。

- 基本的なアプリ構築スキルを学ぶ

- 新しいアプリのデプロイ方法を学ぶ

- 迅速なデータ取得

- 変更管理を推進する:事業者は早期にチューリップを学び、使い始める

スプリント2:現場のデータを分析するための基礎を築く。部品が故障した場合、オペレーターにリストから故障理由を入力させる。

- アプリ構築スキルの構築

- 新バージョンのアプリのデプロイ方法を学ぶ

- データを迅速に入手する:どのような検査ステップが最も多くの問題につながるかを理解するための最短ルート

- ペインポイントを特定する:故障コードは十分か?アプリは使いやすいか?

→ Identify root causes of quality issues

スプリント3:どのステーションが最も故障が多いかを示すダッシュボードアプリを構築する。

- 新しいアプリ構築スキルを学ぶ

- 継続的改善の推進:最も故障の多い駅での故障を減らすことにリソースを集中させる。

- 変更管理の推進:デジタルソリューションの価値を示し、インパクトのある変更を迅速に推進する(6週間以内)

スプリント4:ダッシュボードアプリを強化する。最も故障の多いステーションから始めて、どのタイプの故障が最も多いかを示す。

- 継続的な改善の推進:最大の問題の解決にリソースを集中させる。

- ROIを示す:各タイプの故障数をどれだけ早く減らすことができるか?スクラップや人件費にどのような影響があるか?

スプリント5:特定された問題領域において、オペレーターに明確なガイダンスを提供する作業指示アプリを構築する。

- ペインポイントの優先順位付け

- 規模に合わせて構築する:部品や製品ラインを越えて再利用できるテンプレートを作成する。

→ Implement tools & poka-yoke for in-line prevention of quality issues

スプリント6:作業指示書を使用してデータを取得する。部品が仕様外の場合、ラインを進めさせない。

- ポカヨケの導入

- 初期のトレーサビリティを構築する:サイクルタイム、オペレーター、仕様、合否データを取得する。

→ Traceability & genealogy to act quickly in case of any issues

スプリント7:必要に応じて品質アプリを更新する。ダッシュボードを更新し、経時的な改善を示す。

- アプリのアーキテクチャを学ぶ:アプリのエコシステムがどのように連携するかを理解する。

- ユーザビリティのための設計と反復。

スプリント8:品質プログラムの次のフェーズのための基礎を固める。

- ROIを示す:デジタルの取り組みがKPIの改善を促進する。

- 優先順位をつけた作業指示書の開発を継続する

- ステーションによるアプリへのアクセスを、特定のプロセスでトレーニングを受けたオペレーターに制限する。

→ Programmatically improve quality via better training initiatives

スプリント9:ROIを追跡するための長期的なプログラムを設定する。トレーサビリティを最終化する。

- ROIを示す:KPIの改善をドル、単位、時間に換算する。

- 完了記録の把握

スプリント10:トレーニング・プログラムを設計する。

スプリント11:エコシステムを構築しながら、アプリを継続的に改善する。

→ Create a “last line of defense” to ensure to quality escapes leave the building

次のステップ

アジャイル開発大学コース* 最初のユースケースを選ぶ大学コース* ダッシュボード開発大学コース

お探しのものは見つかりましたか?

community.tulip.coに質問を投稿したり、他の人が同じような質問に直面していないか確認することができます!